在工業4.0浪潮席卷全球的背景下,金屬連接工藝正經歷著前所未有的技術革新。作為裝備制造領域的核心技術,焊接工藝的智能化升級直接關乎重大工程的質量安全與生產效能。傳統焊接作業長期受制于人工操作的局限性,而智能焊縫跟蹤系統的出現,為這一古老工藝注入了數字化基因,開啟了精密制造的新篇章。

一、技術架構與運行機理

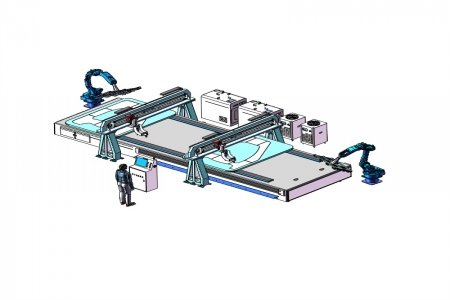

該系統的核心在于構建"感知-決策-執行"的閉環控制體系,其技術實現路徑可分解為三個關鍵模塊:

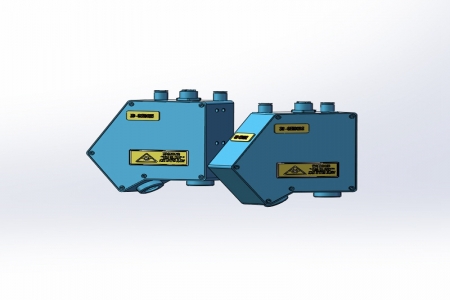

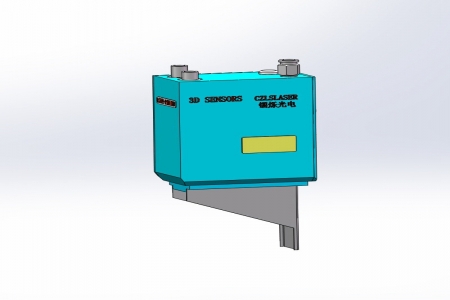

多維數據感知層

采用復合式傳感矩陣(包括結構光掃描儀、紅外熱像儀和電磁感應裝置),通過相位偏移測量和熱輻射分析技術,可實時捕獲0.05mm級精度的焊縫形貌數據。特別在復雜曲面檢測中,多光譜融合技術能有效穿透焊接煙塵,確保數據采集的完整性。智能分析中樞

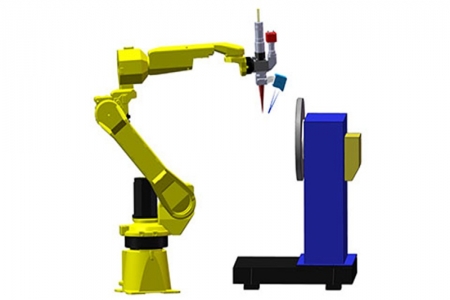

基于機器視覺的深度學習框架,系統可自動識別V型、U型等12種標準坡口形態,并運用特征空間映射算法提取焊縫軌跡的三維坐標。最新研發的抗噪卷積神經網絡(ACNN)模型,在強弧光干擾下仍能保持98.7%的識別準確率。動態補償執行系統

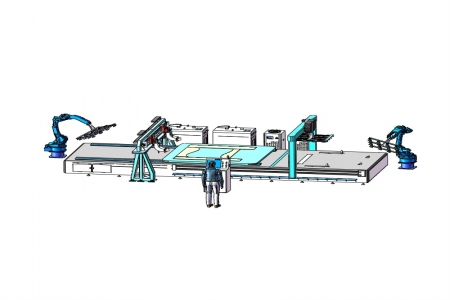

結合自適應滑模控制算法,六軸聯動機械臂可實現毫秒級響應調整。在核電站壓力容器焊接案例中,該系統成功將焊槍偏移量控制在±0.08mm以內,同時自動優化送絲速度與電弧電壓參數。

二、工業應用價值圖譜

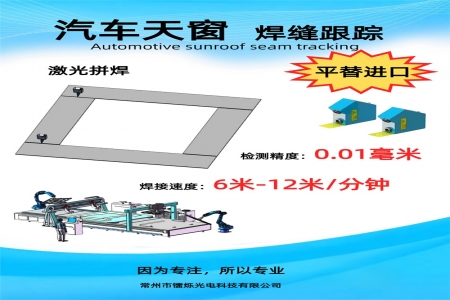

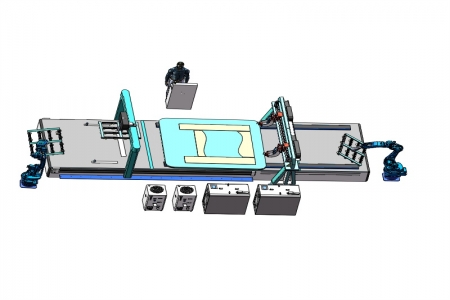

新能源汽車制造

面對全鋁車身輕量化趨勢,系統可精準處理0.8mm超薄板激光焊接,將電池包結構件焊接合格率提升至99.6%,顯著降低熱變形風險。航天器燃料貯箱焊接

在5m直徑運載火箭貯箱縱縫焊接中,系統成功實現30m/min高速焊接下的軌跡跟蹤,將傳統人工操作的錯邊缺陷率從1.2‰降至0.03‰。海上風電塔筒制造

針對X80高強鋼的窄間隙焊接難題,系統通過多層多道規劃算法,將厚板焊接效率提升40%,同時減少15%的焊材消耗。

三、技術突破性特征

相較于傳統工藝,智能跟蹤系統展現出三大革命性優勢:

復雜工況適應能力

采用多物理場耦合補償技術,可在-20℃至150℃環境溫度波動中保持穩定工作,抗電磁干擾等級達到EN 61000-4-4標準。工藝知識沉淀機制

內置的焊接專家系統已積累超過2000種工藝方案,通過遷移學習算法,新工件調試時間縮短70%。全流程質量追溯

集成工業物聯網平臺,可實時監測17項焊接質量參數,并生成三維數字化焊道圖譜,為產品全生命周期管理提供數據支撐。

四、發展瓶頸與演進方向

當前技術仍需突破高反射材料檢測盲區(如鋁合金表面)和超高速焊接(>50m/min)場景下的數據滯后難題。行業正沿著三個維度加速創新:

量子傳感技術應用

研發基于原子磁力計的焊縫檢測裝置,突破傳統光學傳感器的物理局限,實現納米級缺陷檢測。數字孿生協同控制

構建焊接過程的虛擬映射系統,通過實時仿真預測熔池流動狀態,提前300ms進行工藝參數修正。跨域智能融合

探索將焊接過程數據與材料基因組數據庫聯動,自主生成最優工藝方案,推動焊接工藝從"經驗驅動"向"數據驅動"轉型。

智能焊縫跟蹤系統正在重塑現代制造的質量標準,其價值不僅體現在工藝優化層面,更深層次地推動了制造業知識體系的數字化重構。