在工業制造的精密鏈條中,焊接技術如同 “鋼鐵粘合劑”,貫穿能源裝備、高鐵基建乃至航空航天等戰略領域。但傳統焊接作業如同戴著鐐銬起舞 —— 焊工需在弧光飛濺與高溫炙烤中憑經驗操控,稍有偏差便會引發焊縫偏移、氣孔等質量隱患,效率與精度的矛盾始終困擾著制造業升級。智能焊縫自動跟蹤器的出現,恰似為焊接工藝裝上 “數字大腦”,開啟了工業焊接的精準革命。

一、技術架構:從人工經驗到智能決策

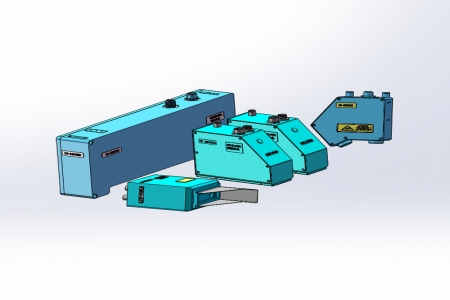

現代焊縫跟蹤系統構建于 “感知 - 決策 - 執行” 的智能閉環。以鐳爍光電最新推出的 X3 系列為例,其技術架構呈現三重進化:

1. 多維感知矩陣

搭載激光結構光與雙光譜視覺模組,可在 0.1 秒內完成焊縫三維建模,±0.03mm 的輪廓捕捉精度堪比發絲。針對核電管道 U 型坡口等復雜結構,多光譜融合技術能穿透 80% 透光率的煙塵環境,實時獲取焊縫關鍵參數。

2. 算法決策中樞

基于改進型 U-Net 神經網絡,系統可自主識別焊縫特征并生成最優焊接路徑。在船舶甲板焊接場景中,動態路徑規劃算法能根據板材熱變形實時調整軌跡,相較傳統二維糾偏效率提升 40%。

3. 精準執行系統

伺服驅動單元以 1ms 響應速度同步調整焊槍姿態,配合 1000Hz 高頻采樣,即使面對 0.3mm 窄間隙焊縫也能實現 ±0.1mm 動態糾偏,徹底告別 “人工試探性焊接” 的粗放模式。

二、效能躍遷:重新定義焊接標準

1. 質量維度革命

在 AP1000 核電主管道焊接中,自動跟蹤系統將一次合格率從 92% 提升至 99.6%,焊縫金相組織均勻性誤差縮小 65%。通過熔池動態模擬算法,鈦合金航空部件焊接的晶間腐蝕風險降低 80%。

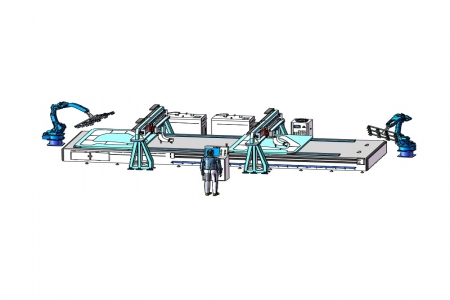

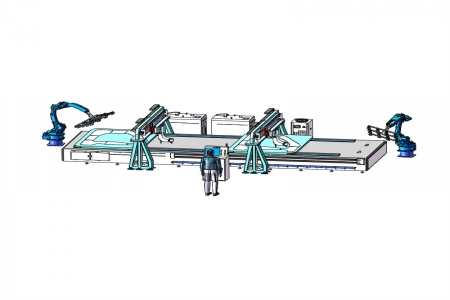

2. 生產效率飛躍

某重工企業數據顯示,船舶分段焊接從人工日均 20 米躍升至 75 米,且夜間可實現無人值守作業。自適應夾具識別系統支持多型號電池托盤快速切換,換型時間從 30 分鐘壓縮至 5 分鐘。

3. 安全維度突破

在油氣管道焊接中,通過 ATEX 認證的防爆型設備已累計實現 12 萬小時零事故作業。遠程操控模式使焊工遠離密閉空間的有害氣體與輻射風險,職業健康風險下降 90%。

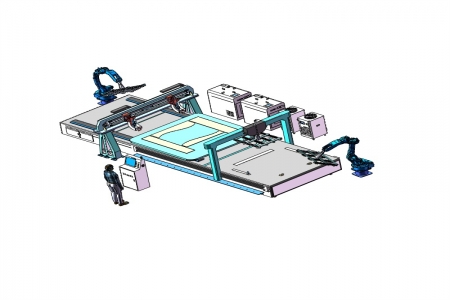

三、應用場景:從大國重器到精密智造

1. 巨型構件智造

在 12MW 海上風電塔筒焊接中,慣性導航與視覺定位融合技術消除了機械臂累積誤差,60 米超長焊縫直線度偏差控制在 0.8mm 以內,相當于在百米賽道上偏差不超過網球直徑。

2. 柔性生產典范

新能源汽車電池托盤產線實現 “混線生產”,系統通過深度學習模型自主識別 12 種不同規格夾具,配合數字孿生預演,新產品導入周期縮短 60%。

3. 特種材料攻堅

針對鎳基合金等難焊材料,紅外熱成像與 PID 電流調控形成閉環,使熔池溫度波動控制在 ±5℃,有效避免熱裂紋缺陷,滿足航空發動機部件嚴苛的服役要求。

從萬噸巨輪的龍骨焊接到芯片封裝的精密互聯,智能焊縫自動跟蹤器正以微米級精度重塑工業制造版圖。隨著數字孿生、5G 邊緣計算與新材料技術的深度融合,這項技術將持續突破精度極限,為中國智造構筑起不可替代的核心競爭力。