在重型裝備制造的精密鏈條中,焊接工藝作為鋼結構成型、壓力容器密封及船舶龍骨連接的 “生命線”,長期依賴焊工經驗的手工操作模式正面臨效率與精度的雙重瓶頸。隨著智能制造浪潮席卷工業領域,焊縫視覺跟蹤技術以機器視覺與智能算法為 “數字眼睛”,徹底改寫了傳統焊接的作業范式,成為自動化焊接升級的戰略突破口。

一、技術解構:從圖像捕捉到智能決策

焊縫視覺跟蹤系統構建于 “感知 - 解析 - 執行” 的智能閉環體系,以鐳爍光電的焊縫跟蹤設備為例,其核心技術呈現三大維度突破:

1. 多模態感知矩陣

抗干擾藍光激光:采用 450nm 波長激光投射結構光,在強弧光環境下信噪比提升 3 倍。

高速視覺單元:搭載高速精密相機與千兆以太網接口,實現 0.8ms 延遲圖像采集。

光譜融合技術:可見光 + 近紅外雙通道成像,穿透 50% 透光率煙塵,精準識別坡口輪廓。

2. 智能算法中樞

特征提取引擎:結合邊緣檢測與亞像素級條紋擬合,將焊縫定位精度提升至 ±0.01mm。

自適應濾波網絡:動態調整中值 - 高斯混合濾波參數,實時消除飛濺噪聲。

軌跡預測模型:基于卡爾曼濾波算法,提前預判焊接路徑偏移。

3. 動態執行系統

微秒級 PID 控制:驅動十字滑架實現 ±0.1mm 焊槍糾偏,響應速度達 500μs。

柔性補償機制:針對多層多道焊場景,自動調整焊槍擺幅與停留時間。

二、場景賦能:跨行業質量革命

1. 能源基建領域

在天燃氣運輸工程中,視覺跟蹤系統配合管道焊接機器人,實時識別 0.08mm 錯邊量,推動環焊縫合格率從 82% 躍升至 98.7%。智能系統通過記憶不同壁厚管材的焊接參數,使機組日均焊接長度突破 300 米,較人工操作效率提升 3 倍。

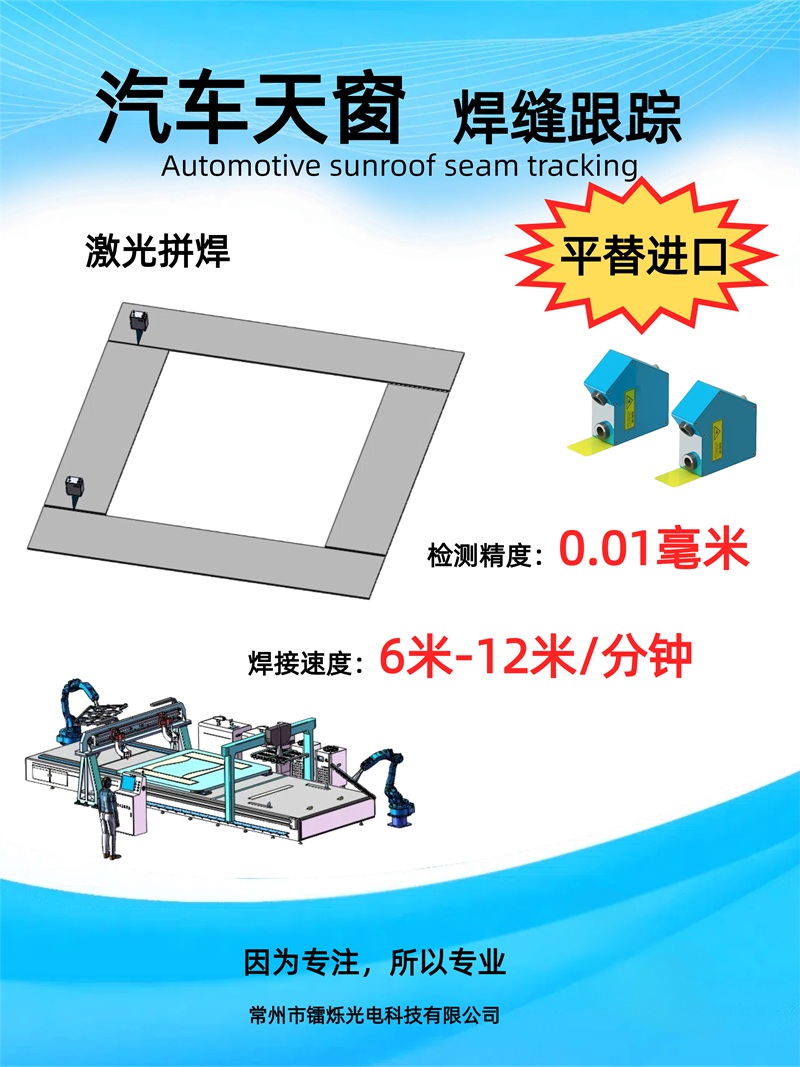

2. 汽車智造場景

汽車工廠采用鐳爍光電焊縫跟蹤系統,攻克鍍鋅板焊接反光難題。系統通過深度學習識別 200 余種焊縫類型,配合七軸機器人實現 0.03mm 定位精度,白車身焊接效率提升 60%。

據 MarketsandMarkets 預測,2025 年全球焊縫跟蹤系統市場將突破 25 億美元,其中基于 ToF 技術的 3D 視覺方案年復合增長率達 34.7%。中國高端制造業需求爆發,推動國產設備市占率從 20% 提升至 45%。

這場焊接工藝的數字化革命,正將工業制造從 “經驗依賴” 推向 “數據驅動” 的新紀元。隨著視覺傳感、人工智能與先進制造技術的深度融合,焊縫視覺跟蹤系統將成為智能制造升級的標準配置,為大國重器構筑起微米級精度的質量防線。