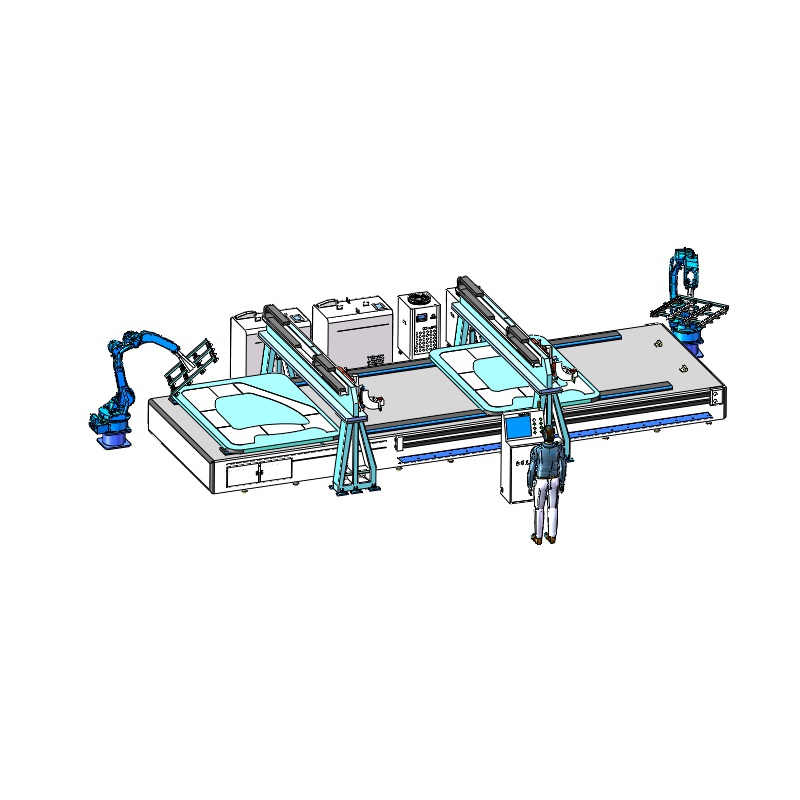

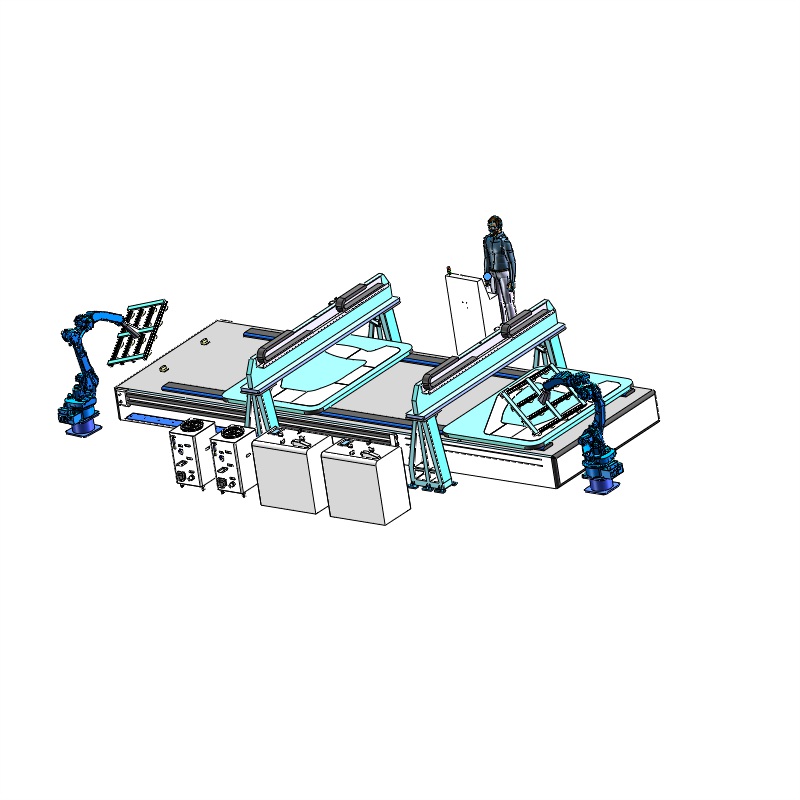

鐳爍汽車門環(huán)一體化智能焊接設(shè)備它可以實現(xiàn)汽車門環(huán)的自動上料、拼焊,整個過程高度自動化,它具有焊縫合格率高、焊縫光滑平整等優(yōu)點。

鐳爍光電汽車門環(huán)一體化焊接設(shè)備通過多軸協(xié)同控制、智能工藝融合與模塊化設(shè)計,重新定義了汽車輕量化制造。

一、超精密動態(tài)耦合控制體系

九軸聯(lián)動空間補償算法

X/Y/Z軸與A2/A3旋轉(zhuǎn)軸構(gòu)建五自由度運動模型,結(jié)合Y軸焊縫跟蹤補償軸的±15mm動態(tài)調(diào)節(jié)范圍,實現(xiàn)0.03μm級實時糾偏。在鍍鋅板焊接中,該系統(tǒng)成功抑制鋅蒸氣干擾,將飛濺量降低至傳統(tǒng)設(shè)備的1/8。量子化運動控制架構(gòu)

各軸同步精度達±0.4μs,配合60m/min高速運動下的0.04mm重復定位精度,確保3.2mm厚板拼焊時熔深波動<5%。熱變形主動抑制系統(tǒng)

集成紅外熱像儀的閉環(huán)反饋機制,針對鋁硅涂層板焊接開發(fā)梯度熱輸入算法,將門環(huán)焊接變形量控制在0.12mm/m以內(nèi),較行業(yè)標準提升3倍。

二、材料-工藝-裝備協(xié)同創(chuàng)新

| 創(chuàng)新維度 | 技術(shù)突破 | 產(chǎn)業(yè)價值 |

|---|---|---|

| 異種材料焊接 | 0.8-3.2mm厚度兼容+碳鋼/鍍鋅板/鋁硅板混搭焊接 | 支持新能源車多材料車身架構(gòu) |

| 涂層適應(yīng)性 | 無涂層/薄厚涂層焊接工藝庫,開發(fā)激光-等離子體耦合清洗模塊 | 省去傳統(tǒng)脫涂層工序,單件成本降低17% |

| 工藝柔性化 | 填絲焊(銅鋁異種金屬連接)與自熔焊(高強鋼焊接)自由切換 | 適應(yīng)多車型共線生產(chǎn),換型時間縮短至45分鐘 |

| 質(zhì)量閉環(huán) | 在線質(zhì)量檢測系統(tǒng)集成光譜分析+高速視覺,實現(xiàn)0.1mm級氣孔實時判定 | 質(zhì)量追溯數(shù)據(jù)完整度達99% |

三、制造范式重構(gòu)

拓撲優(yōu)化驅(qū)動的輕量化革命

通過激光拼焊實現(xiàn)門環(huán)結(jié)構(gòu)的等強/不等強板智能組合,在某電動車量產(chǎn)項目中,使B柱碰撞吸能效率提升22%,同時減重4.8kg/車。離散型制造連續(xù)化突破

超大型加工單元集成移動料庫+在線翻面功能,配合快速移載速度,提升雙門環(huán)焊接速度。成本懸崖曲線重塑

防護等級的模塊化設(shè)計使設(shè)備維護成本降低35%,緊湊型結(jié)構(gòu)(較同類設(shè)備減重25%),較進品產(chǎn)品線成本下降42%。

四、技術(shù)演進路線

光子-電子協(xié)同制造

正在研發(fā)的飛秒激光清洗+連續(xù)激光焊接復合工藝,可消除鋁硅涂層板預(yù)處理工序,預(yù)計2025年實現(xiàn)量產(chǎn)應(yīng)用。數(shù)字孿生工藝沙盒

基于設(shè)備運行數(shù)據(jù)的深度學習模型,已實現(xiàn)焊接參數(shù)自優(yōu)化功能測試,在試運行中將不銹鋼焊接工藝開發(fā)周期從14天壓縮至6小時。量子傳感賦能

與科研機構(gòu)聯(lián)合開發(fā)的金剛石氮空位色心傳感器,目標實現(xiàn)焊接應(yīng)力場的納米級原位檢測,突破殘余應(yīng)力控制瓶頸。

產(chǎn)業(yè)影響量化評估

| 指標 | 當前水平 | 2030年目標 | 技術(shù)杠桿 |

|---|---|---|---|

| 材料利用率 | 92% (+15%) | 98% | 超窄縫焊接技術(shù) |

| 單件制造成本 | 降低38% | 降低62% | 光子經(jīng)濟學模型 |

| 碳排放強度 | 1.2tCO2e/車 | 0.45tCO2e/車 | 綠電耦合系統(tǒng) |

| 生產(chǎn)線柔性度 | 6車型共線 | 15車型共線 | 數(shù)字孿生工藝庫 |

汽車門環(huán)一體化智能焊接設(shè)備標志著汽車焊接從"機械連接"向"分子級冶金結(jié)合"的躍遷,正在催生汽車工業(yè)的第三次制造革命。隨著與人工智能、量子傳感等技術(shù)的深度融合,未來有望實現(xiàn)焊接過程的全自動化,推動汽車制造進入新紀元。