在汽車制造中,門環焊接的焊縫跟蹤是確保焊接質量和結構強度的關鍵環節,下面就來給大家介紹一下結合行業標準和實際應用場景總結出來的詳細步驟與注意事項:

一、焊縫跟蹤的步驟

1. 前期準備

工藝分析:明確門環材料、焊接方式及焊縫類型。

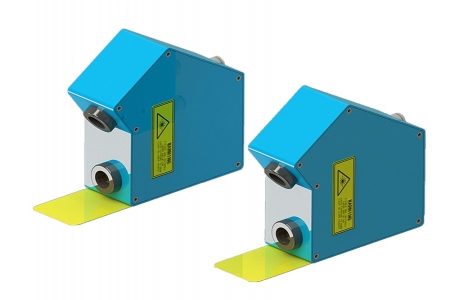

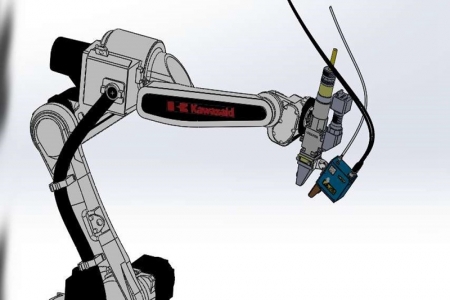

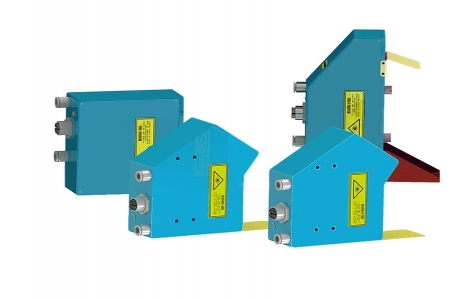

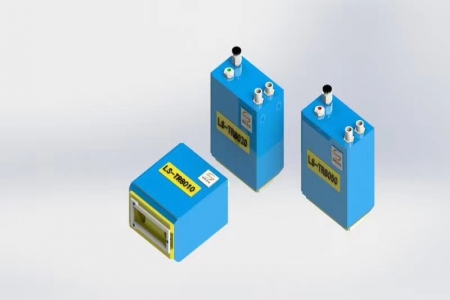

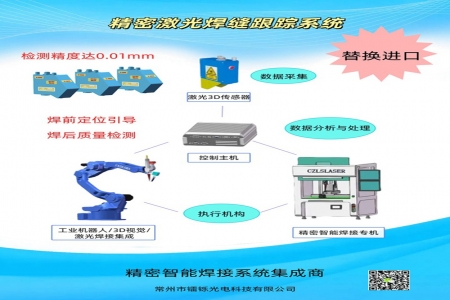

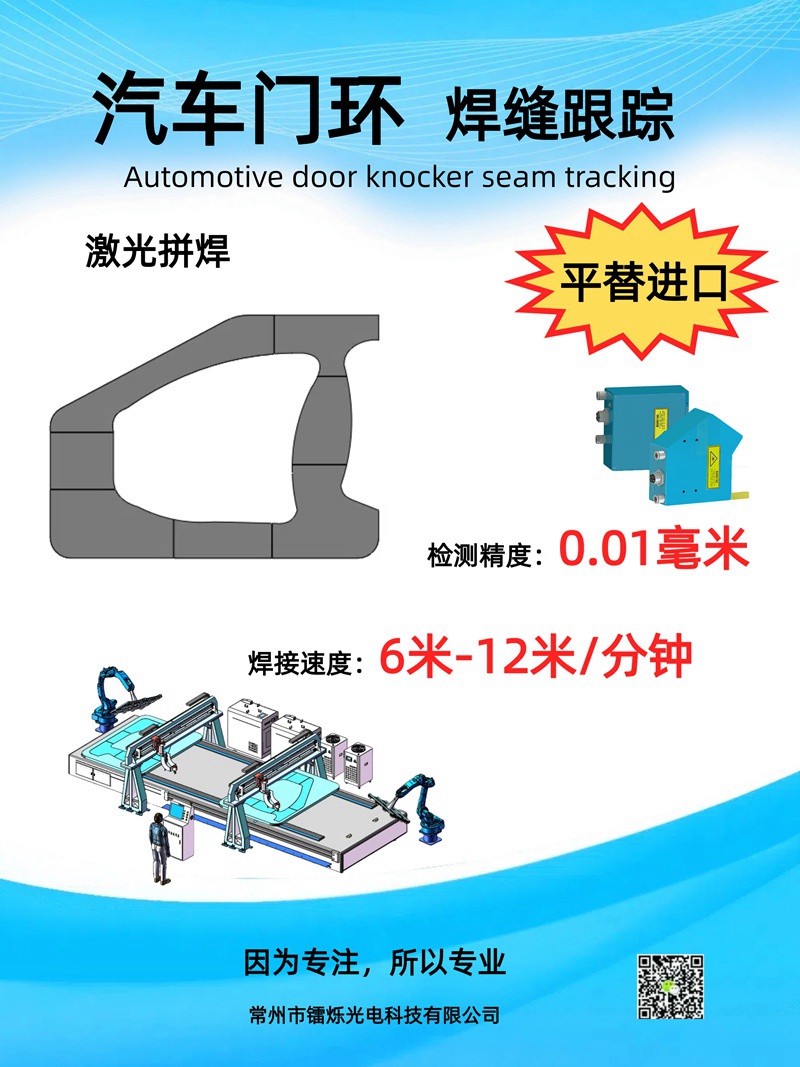

傳感器選型:根據焊接環境選擇傳感器,一般我們會選擇鐳爍光電的激光視覺傳感器。

2. 設備調試與校準

傳感器安裝:確保傳感器與焊槍的相對位置固定。

參數優化:

激光功率:避免過曝或欠曝。

采樣頻率:匹配焊接速度。

抗干擾測試:在焊接工況下驗證傳感器抗飛濺、煙霧和電磁干擾的能力,如有必要需要增加防護設備。

3. 焊縫識別與跟蹤

特征提取:鐳爍光電的焊縫跟蹤傳感器通過圖像處理算法提取焊縫坡口特征。

軌跡修正:鐳爍光電的焊縫跟蹤傳感器采用閉環控制策略(如PID、模糊邏輯)實時調整焊槍位姿。

4. 焊接過程監控

多源數據融合:鐳爍光電的焊縫跟蹤傳感器具有焊縫檢測功能,可以根據反饋數據對質量預判。

異常處理:對焊縫偏移、斷弧等事件觸發急停或焊接補償。

5. 焊后檢測

在線檢測:通過鐳爍光電的焊縫缺陷檢測系統篩查氣孔、未熔合、開叉、焊渣、跑偏、錯邊、高低差等30余種焊接缺陷。

破壞性測試:隨機抽樣進行金相分析、拉伸試驗(如屈服強度≥350MPa)。

二、關鍵注意事項

技術要點

材料變形控制:

對高強度鋼需預判熱變形量,采用逆向補償算法。

鋁合金焊接時需加強冷卻。

復雜焊縫處理:

變截面焊縫采用分段PID參數。

搭接接頭需監測間隙(閾值<0.5mm),超差時觸發報警。

抗干擾設計:

激光傳感器加裝空氣吹掃裝置。

信號傳輸采用屏蔽電纜+光纖復合方案。

操作規范

人員培訓:操作員需掌握焊縫特征識別(如坡口角度誤差≤1°)、系統復位流程。

標準化作業:建立焊接參數庫。

安全防護

光輻射防護:激光源需符合CLASS 1安全標準,作業區設置波長特定濾光片。

煙塵控制:局部排風系統風量≥2000m3/h,PM2.5濃度<5mg/m3。

維護管理

預防性維護:

每日清潔光學鏡片。

每周校驗傳感器線性度。

數據追溯:保存焊接參數、糾偏記錄。

三、典型問題解決方案

| 問題現象 | 可能原因 | 解決措施 |

|---|---|---|

| 焊縫中心偏移超差 | 夾具定位誤差>0.3mm | 加裝柔性定位銷+激光對中系統 |

| 跟蹤系統頻繁失鎖 | 飛濺覆蓋特征點>50% | 優化焊接參數(降低電壓2-3V)+增加吹氣 |

| 焊道寬度不均勻 | 送絲速度波動±5% | 更換伺服送絲機+閉環控制 |

通過上述精細化控制,可實現門環焊接的一次合格率≥99.5%,同時降低返修成本30%以上。對于新能源車型的輕量化門環(如鋼鋁混合結構),需特別關注異種材料焊接的跟蹤策略優化。

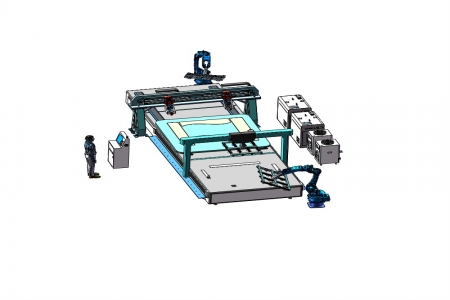

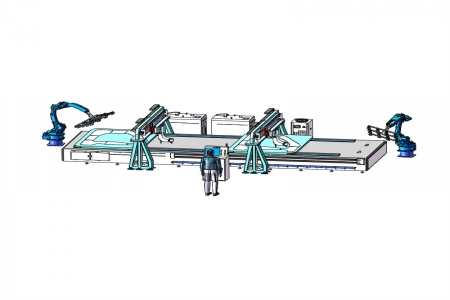

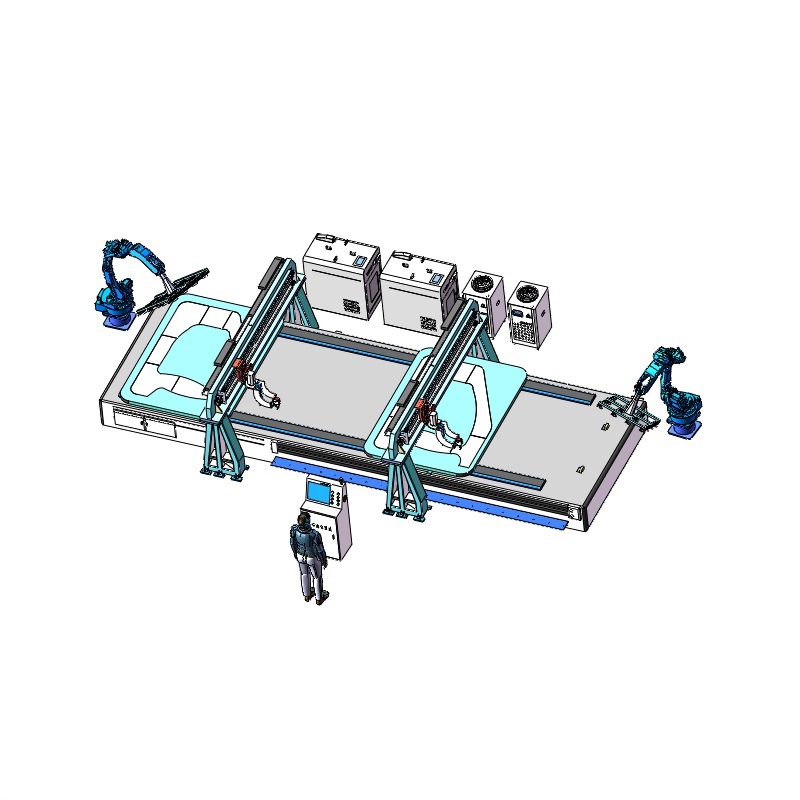

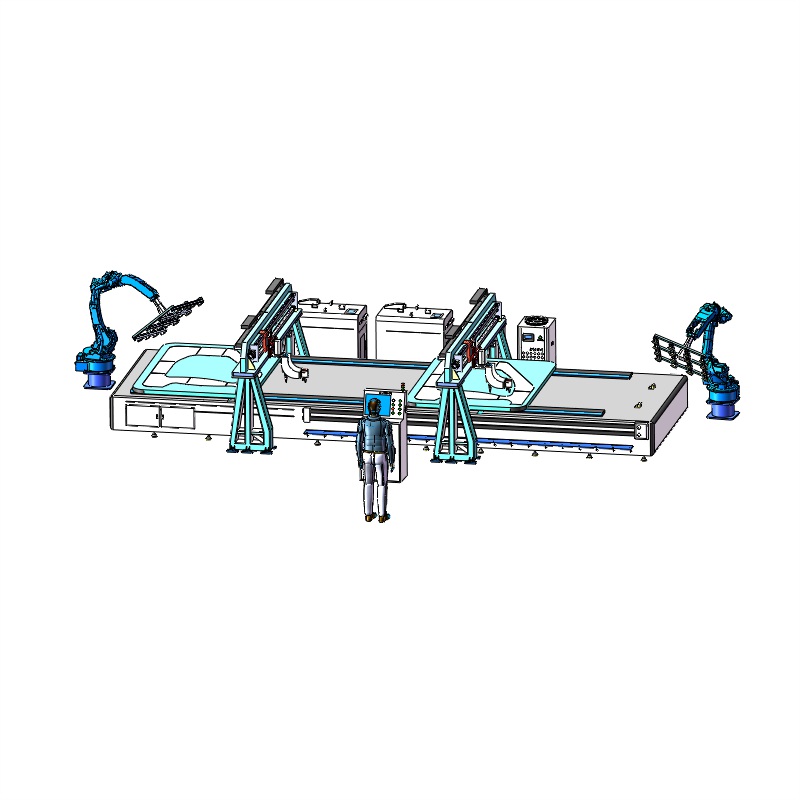

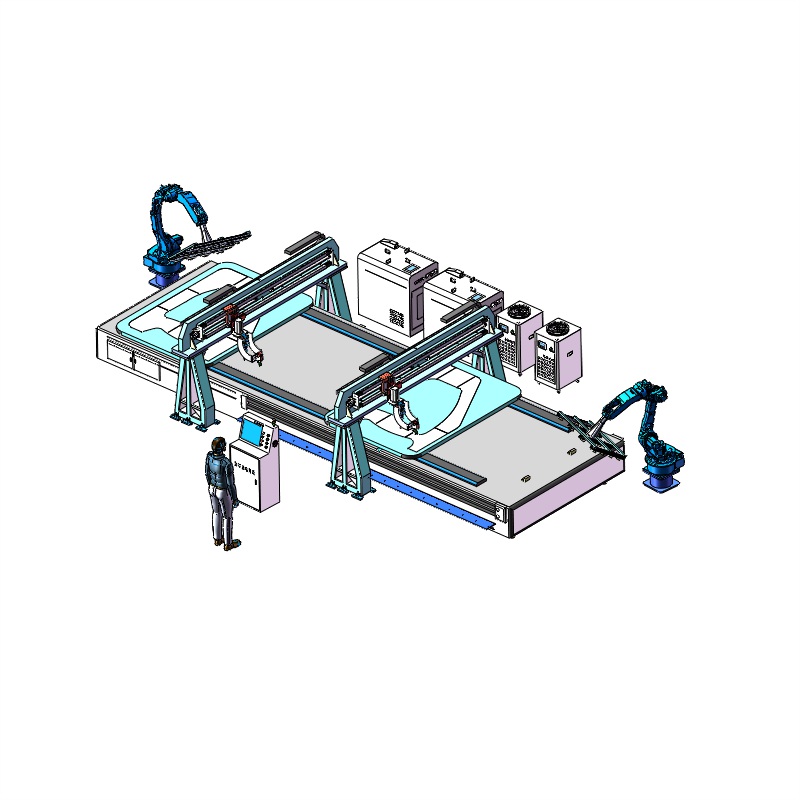

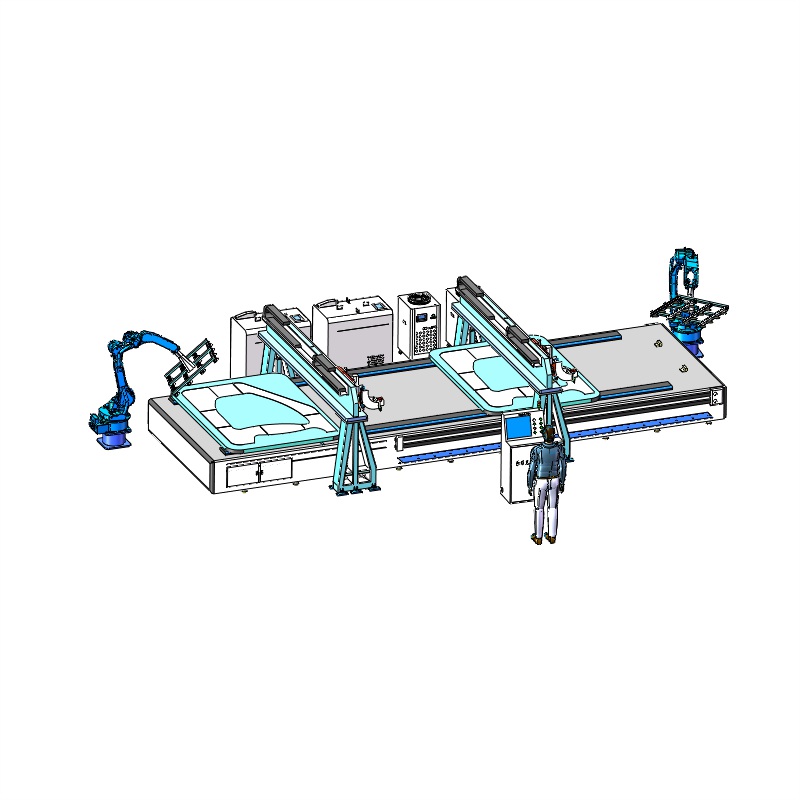

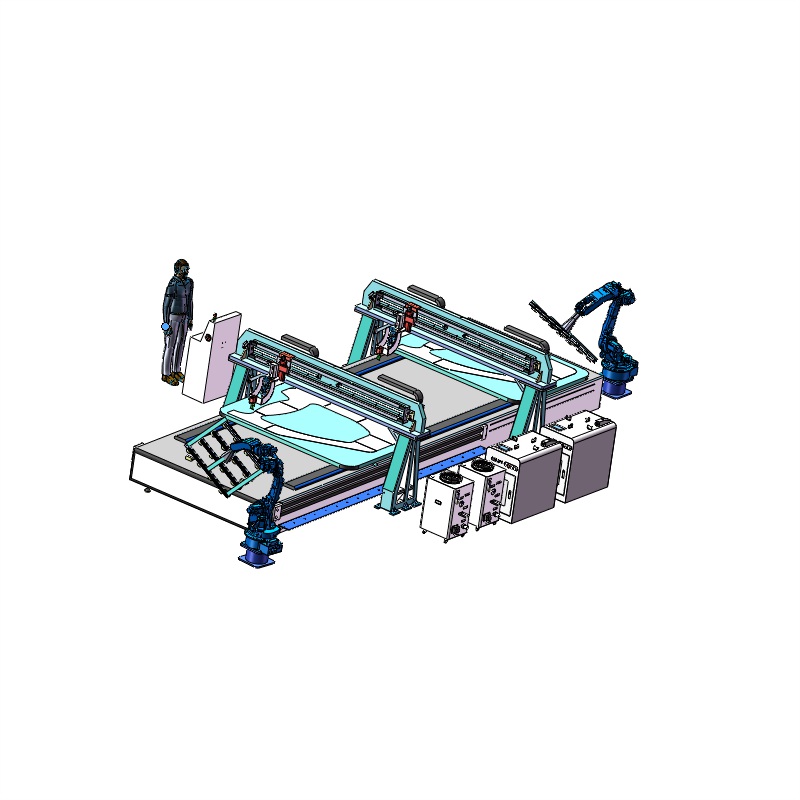

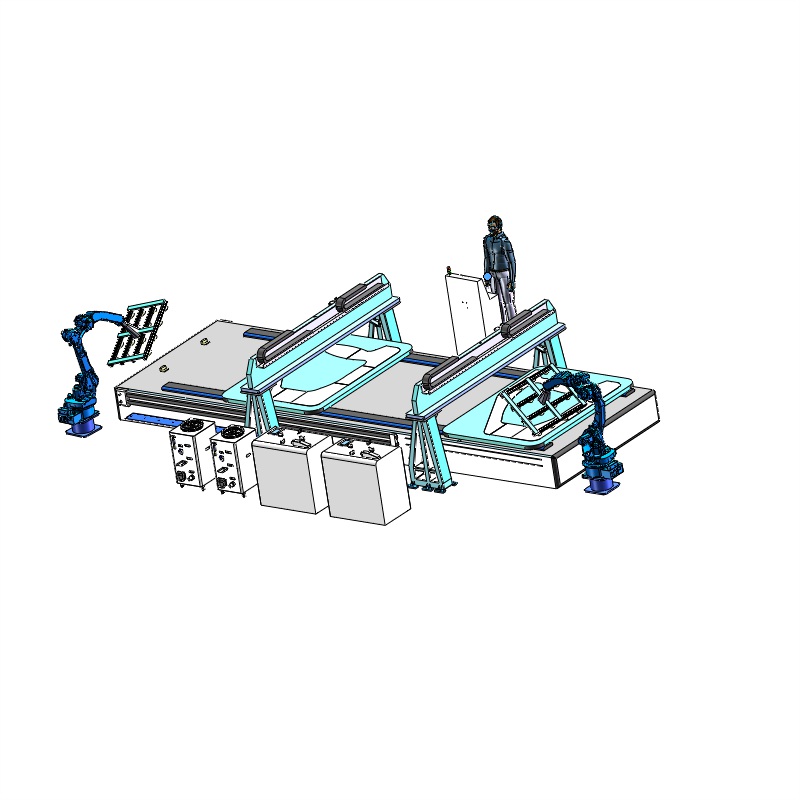

我們鐳爍光電擁有成熟的門環拼焊平臺系統設計方案以及實際的應用案例,有汽車門環焊接設備需求或者是改造需求的老板可以聯系我們獲取詳細的方案。