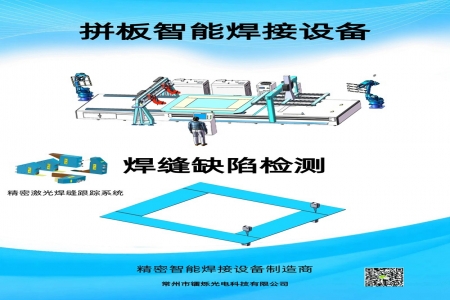

ABB機器人裝配鐳爍光電的焊縫跟蹤傳感器可以實現焊縫的精準識別,并進行自動化焊接,并在焊接的過程中實時檢測焊接質量,調整焊接參數,高效高質完成焊接。

一、技術原理與系統組成

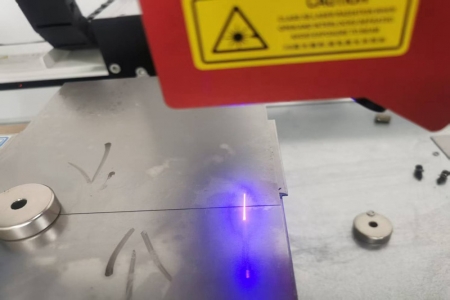

鐳爍光電的激光焊縫跟蹤技術基于激光三角反射式原理,通過激光線投射到工件表面,反射光經光學系統處理后,由CCD相機捕捉圖像并計算焊縫位置的三維信息(包括Z軸距離和X軸偏移量)。這一過程結合復雜的算法,實時檢測焊縫偏差并反饋至ABB機器人控制系統,引導焊槍自動修正軌跡,實現高精度焊接8。

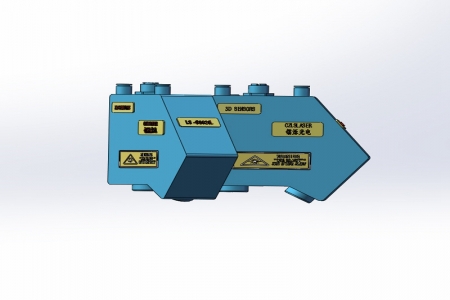

系統核心組件包括:

CCD相機:負責圖像采集與處理,將光學信號轉化為數字信息。

半導體激光器:生成高穩定性的激光,支持選擇紅光或藍光。

濾光保護鏡片:過濾焊接過程中的飛濺和煙塵干擾,確保數據準確性。

防飛濺擋板與風冷裝置:保護傳感器免受高溫和物理損傷,延長使用壽命。

二、適配ABB機器人的特點

實時通訊與自動化控制

鐳爍的焊縫跟蹤系統通過以太網或專用接口與ABB機器人控制器實現實時數據交互。系統能夠在線檢測焊縫偏移,并通過ABB的伺服電機調整焊槍位置,確保焊接路徑的精確性,適用于復雜工況下的動態糾偏。抗干擾能力

針對焊接過程中的強弧光、飛濺和高溫環境,鐳爍傳感器采用多層濾光和風冷設計,有效抑制干擾,提升穩定性。例如,在電控箱焊接等反光強烈場景中,仍能保持高精度跟蹤。兼容性與靈活性

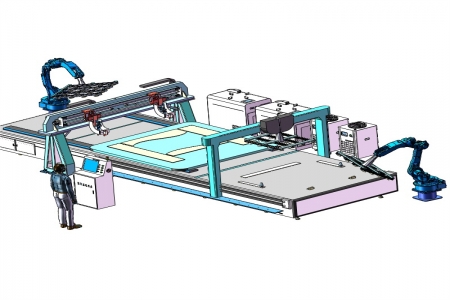

鐳爍系統支持多種焊縫類型和焊接工藝(激光焊、氣保焊),其模塊化設計便于集成到ABB機器人工作站,適用于汽車制造、工程機械、廚具生產等多個行業。

三、典型應用

不銹鋼薄板焊接

在廚具水槽或電梯底板制造中,系統通過實時跟蹤解決不銹鋼薄板因熱變形導致的焊縫偏移問題,確保密封性和外觀質量。大型非標件焊接

針對裝配誤差較大的工件(如鋼結構或非標件),鐳爍技術結合ABB機器人可實現一次示教后的批量生產,顯著減少人工干預。高反光材料處理

在電控箱等反光工件焊接中,系統通過優化算法和濾光技術,有效克服反光干擾,提升焊接合格率。

四、技術優勢與市場競爭力

成本效益:相較于進口品牌,鐳爍系統的成本僅為1/3至1/2,同時性能與進口產品相當。

智能化擴展:支持焊縫尋位、自適應參數調整等功能,未來可結合AI算法進一步優化焊接路徑規劃。

快速響應與高精度:偏差檢測精度可達±0.01mm,響應時間低于10ms,滿足高速焊接需求。

五、總結

ABB機器人搭載鐳爍光電的焊縫跟蹤技術,通過高精度傳感與實時控制,解決了傳統焊接中的定位偏差、熱變形等問題,顯著提升了焊接效率與質量。其國產化優勢與靈活適配能力,使其在制造業智能化升級中具有廣闊應用前景