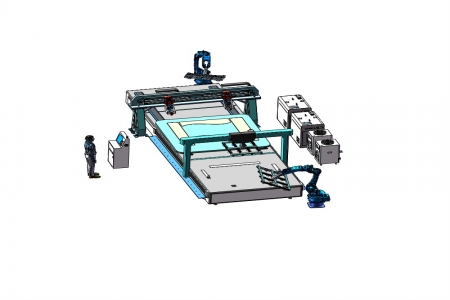

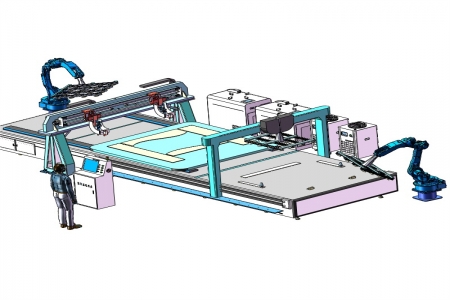

鐳爍光電的激光焊縫跟蹤系統(tǒng)在針對汽車門板拼焊著有著非常顯著的作用,它可以自動焊接不同厚度的材料,可以應(yīng)用在汽車門環(huán)、天窗等處的焊接,大大提高了焊接質(zhì)量和焊接效率。

1.為什么要使用焊縫跟蹤系統(tǒng)

車門結(jié)構(gòu)復(fù)雜性:車門由多塊不同形狀、不同厚度的金屬板拼接而成,焊縫通常位于曲面或折線處,傳統(tǒng)固定路徑焊接易因裝配誤差或熱變形導(dǎo)致焊縫偏差或焊接缺陷。

高精度要求:焊接質(zhì)量直接影響車門密封性、結(jié)構(gòu)強度和外觀,必須要確保焊縫位置、熔深的一致性。

自動化生產(chǎn)需求:汽車制造追求高效、低成本的自動化流程。

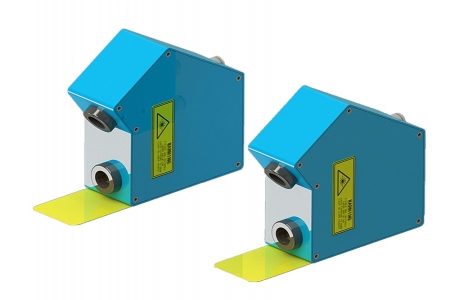

2. 鐳爍激光焊縫跟蹤系統(tǒng)的工作原理

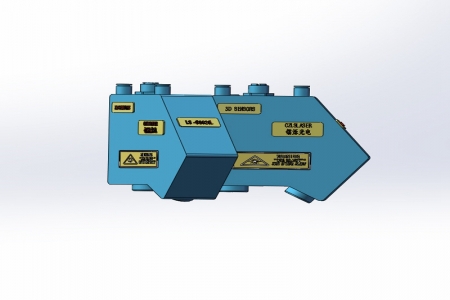

通過激光條紋掃描焊縫表面,生成三維點云數(shù)據(jù),實時計算焊縫中心位置。

適用于復(fù)雜曲面,抗電弧干擾能力強,適合車門多曲面的特點。

3. 鐳爍激光焊縫跟蹤系統(tǒng)的優(yōu)勢

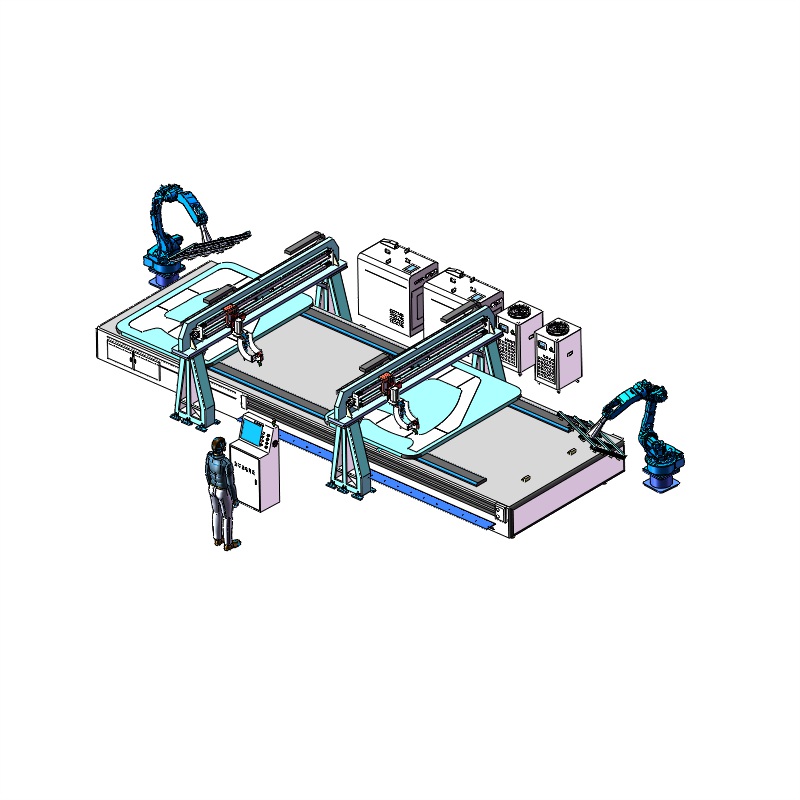

自適應(yīng)路徑修正:在焊接過程中,傳感器實時反饋焊縫位置,機器人動態(tài)調(diào)整焊槍軌跡,應(yīng)對板件裝配誤差或熱變形。

多道焊縫拼接:車門常需多層多道焊接(如內(nèi)板與外板的搭接),傳感器確保各焊道精確覆蓋,避免未熔合或咬邊。

異種材料焊接:針對鋁合金或鍍鋅鋼板等材料,傳感器可識別材料特性差異,調(diào)整焊接參數(shù)(如電流、速度)。

4. 實際應(yīng)用案例

某車企應(yīng)用:采用激光焊縫跟蹤系統(tǒng),在車門拼焊中實現(xiàn)±0.1mm精度,焊接速度提升20%,缺陷率下降至0.5%以下。

協(xié)作機器人方案:輕量化傳感器集成于協(xié)作機器人末端,適用于批量多車型生產(chǎn),降低部署成本。