在汽車制造領域,白車身作為整車結構的基礎框架,其焊接質量直接決定了車輛的剛性、安全性和使用壽命。隨著汽車輕量化、高精度化需求的提升,傳統焊接工藝已難以滿足復雜車身結構的制造要求。鐳爍激光焊縫跟蹤系統憑借其智能化、高精度和強適應性,成為破解行業痛點的關鍵技術,助力白車身焊接邁入高效智能化新時代。

一、破解行業痛點:精準應對白車身焊接挑戰

白車身由數百種沖壓件、凸焊總成件通過多元工藝聯結而成,其薄壁曲面結構、材料多樣性(如高強度鋼、鋁合金)以及復雜的焊接軌跡,對焊接技術提出了嚴苛要求。鐳爍激光焊縫跟蹤系統通過以下方案突破焊接瓶頸:

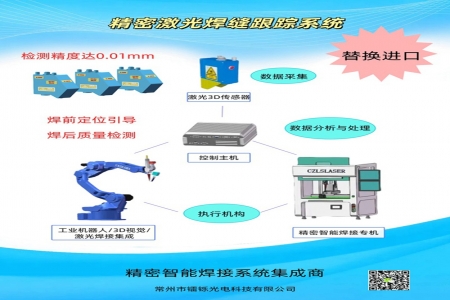

動態糾偏技術:實時檢測焊縫位置偏差并自動調整焊接路徑,解決車身裝配誤差導致的焊縫一致性難題;

智能工藝控制:集成多參數數據庫,針對不同材料厚度、接頭形式自動優化激光功率、速度,確保焊縫強度與外觀質量雙達標;

數字化閉環管理:通過在線監測系統實現批量生產的質量穩定性,焊接缺陷率降低60%以上,滿足汽車地板焊接線的高精度要求。

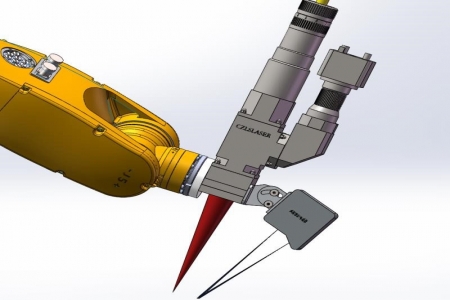

二、技術賦能:激光焊接的智能化升級

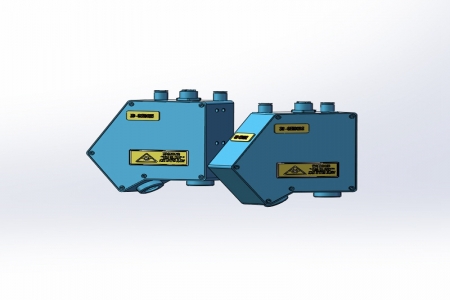

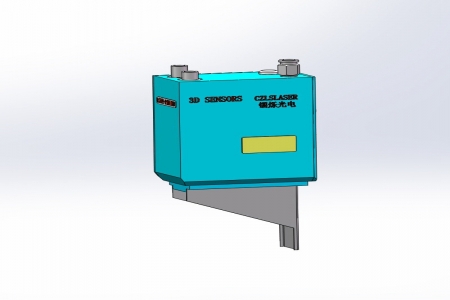

作為鐳爍光電白車身解決方案的核心技術,鐳爍系統將傳統激光焊接優勢與智能跟蹤深度融合:

精度革命:0.01mm級跟蹤精度,支撐車門/側圍等高精度裝配件的無縫焊接,車身剛度提升30%;

效率躍升:高速溶焊接較同類設備快30%,配合工廠多車型自動識別切換技術,產線換型時間縮短50%;

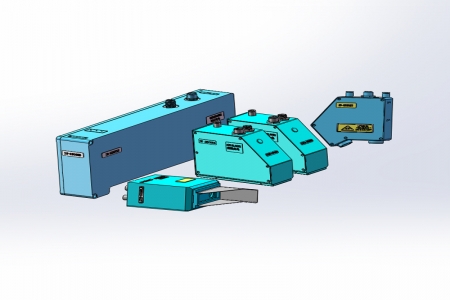

柔性適配:模塊化設計兼容40+主機廠標準體系,成功應用于鋁后蓋雙光束焊接等特殊場景,支持170+車型快速量產。

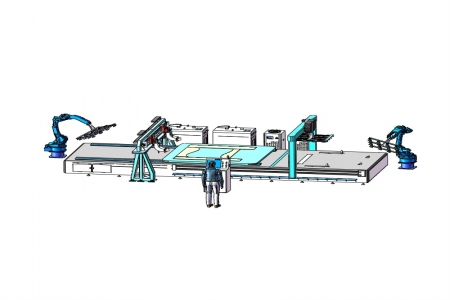

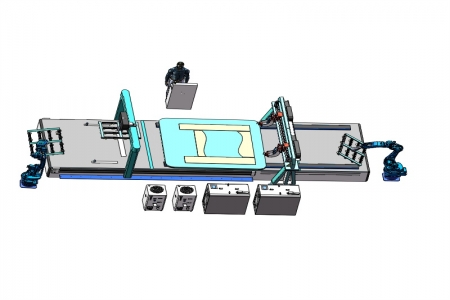

三、全場景應用:重塑白車身制造標準

頂蓋焊接

通過激光釬焊工藝與實時跟蹤技術,消除傳統點焊導致的變形問題,焊縫寬度波動控制在±0.2mm內,實現免打磨直接涂裝,助力某高端車型風阻系數降低5%。后蓋集成

在標致508L等車型中,系統集成智能夾具定位與雙機器人協同作業,攻克鋁合金焊接變形控制難題,焊接合格率達99.7%,較電阻焊效率提升3倍。地板總成

針對汽車地板線開發的熔焊工藝包,通過焊縫跟蹤確保0.8mm超薄板高速焊接穩定性,零件重復精度達±0.1mm,支撐自主品牌中高端車型平臺化開發。側圍車門

采用3D視覺引導技術,實現復雜曲面軌跡的自適應焊接,熱變形量減少70%,全鋁車身焊縫美觀度達到豪華車標準。

四、價值創造:驅動汽車智造轉型升級

鐳爍系統已為國內車企生產多條智能焊裝線,創造顯著效益:

質量維度:焊縫疲勞強度提升40%,車身碰撞測試成績達C-NCAP五星標準;

成本維度:產線投資較進口設備降低40%,單臺車焊接能耗減少25%;

從打破國際壟斷的"轎車車身頂蓋激光焊接柔性生產線",到全球領先的高速焊接技術,鐳爍激光焊縫跟蹤系統正重新定義白車身制造標準。隨著鐳爍光電與多家主機廠的深度合作,這項技術將持續推動中國汽車工業向高精度、柔性化、綠色化方向跨越發展,為全球智能制造的"中國方案"提供核心技術支撐。