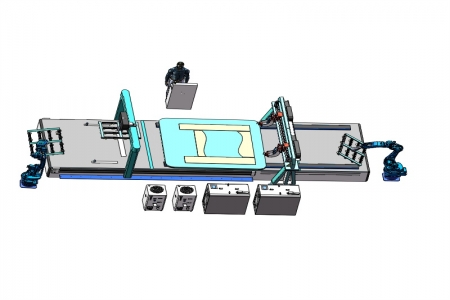

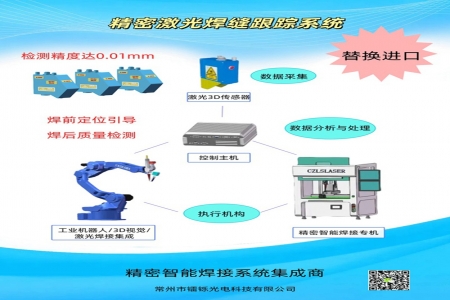

在動力電池極耳焊接領域,傳統激光焊接系統面臨三大技術悖論:高精度跟蹤與生產效率的矛盾、材料熱敏性與焊接強度的對立、多極耳陣列與空間約束的沖突。本文將給大家介紹一下激光焊縫跟蹤系統如何通過顛覆性技術創新突破這些行業痛點。

一、極耳焊接的特殊性挑戰

材料維度沖突:0.08mm銅鋁極耳疊片的異質界面存在0.5-2μm的微觀錯位,遠超常規跟蹤系統±50μm的識別精度。

熱傳導陷阱:傳統接觸式跟蹤導致的熱量堆積使極耳溫升超過80℃,引發界面金屬間化合物(IMC)異常生長。

動態干擾場:36極耳并行焊接時產生的電磁干擾強度達200V/m,造成光電傳感器信噪比下降40%

二、三維主動預測跟蹤系統的技術突破

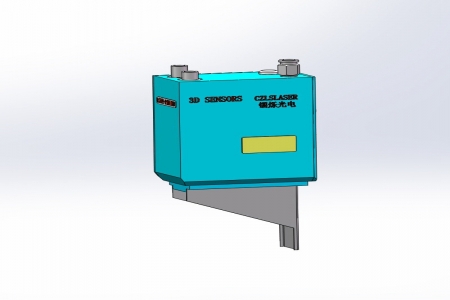

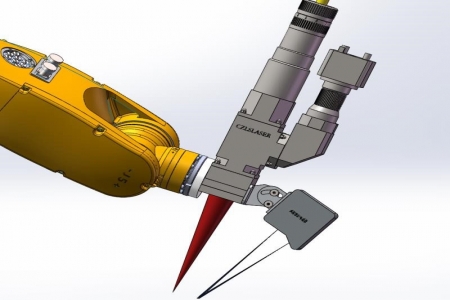

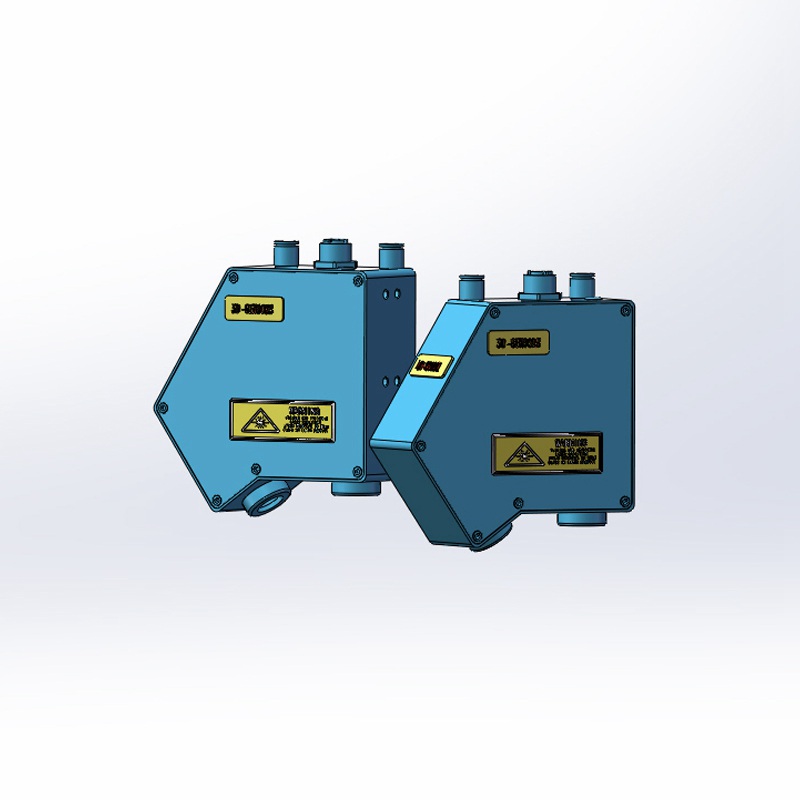

激光傳感器技術

采用短脈沖激光掃描,可以實現高反射材料的焊縫跟蹤。

開發特征光譜數據庫,實現0.1ms級材料識別響應。

創新應用光子晶體濾波技術,將環境光干擾降至0.01lux水平。

時空耦合控制算法

構建極耳形變的卡爾曼預測模型,提前300ms預判焊縫偏移趨勢。

引入量子粒子群優化算法,將路徑規劃效率提升2.3倍。

開發六維空間補償機制,實現X/Y/Z軸±2μm、Rx/Ry/Rz軸±0.01°的復合糾偏。

熱力學閉環控制系統

集成微區紅外測溫模塊(空間分辨率10μm)。

建立熱流密度-焊接速度-冷卻速率的動態平衡方程。

開發脈沖式能量注入技術,將熱影響區(HAZ)控制在15μm以內。

三、工程化應用驗證

在某動力電池頭部企業的量產驗證中,系統展現出革命性提升:

焊接良率:從92.4%提升至99.97%(CPK≥2.0)。

生產速度:單極耳焊接周期縮短至0.8s(提升37%)。

能耗降低:單位極耳能耗降低至3.2J(下降42%)。

激光焊縫跟蹤系統不僅解決了電芯制造的"卡脖子"難題,更開創了精密焊接從"幾何跟蹤"向"物性調控"演進的新范式。當焊接系統具備材料基因識別能力時,動力電池的制造精度將進入亞微米時代。