在膠州灣畔的現代化廠房里,機械臂正以毫米級精度在金屬表面描繪銀色軌跡。這令人驚嘆的工業自動化背后,是青島制造業正經歷的一場靜默革命——智能焊縫追蹤技術的深度應用。作為工業4.0時代的"隱形焊工",這項技術正重新定義金屬加工的質量標準,為青島打造世界級先進制造業集群注入新動能。

一、技術解碼:從物理焊接到數字孿生

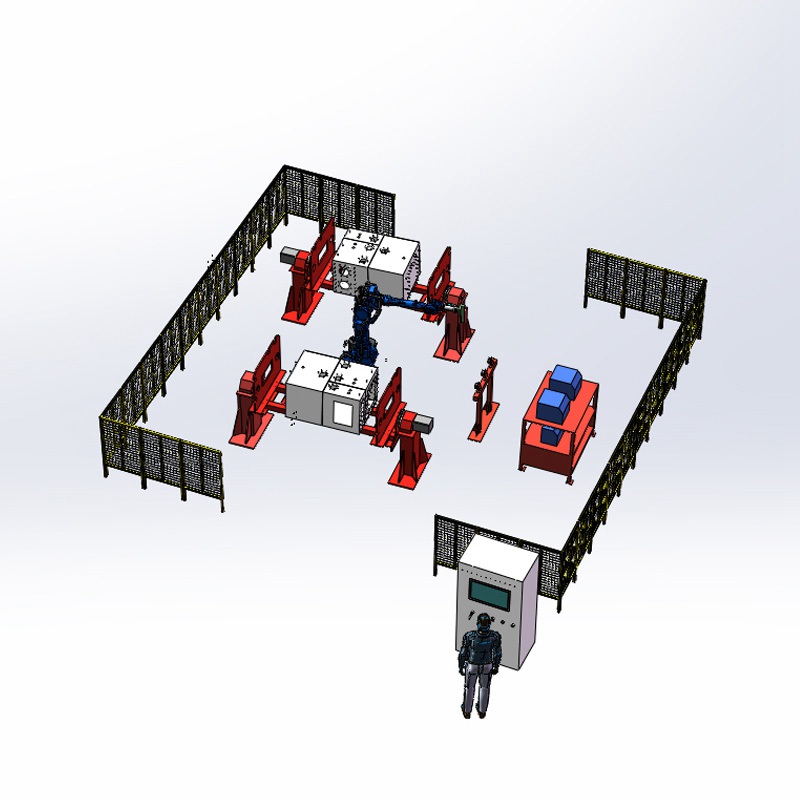

現代焊接已突破傳統熱加工范疇,演變為融合光學感知、智能決策的數字系統工程。青島創新企業構建的"感知-決策-執行"閉環系統,形成了獨特的智能焊接解決方案。

光學神經中樞

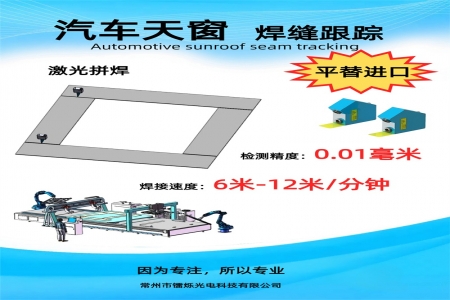

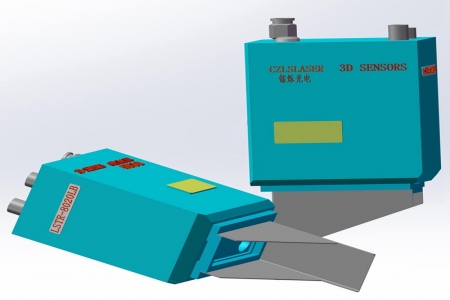

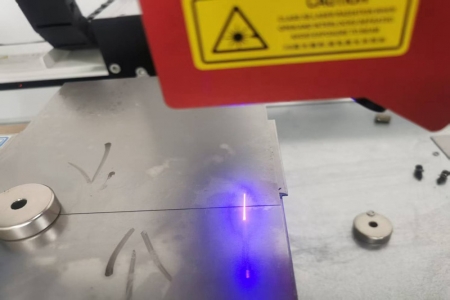

采用雙頻激光掃描技術突破金屬反光干擾,鐳爍光電研發的智能傳感系統可實現0.01mm級動態識別。在青島港的龍門吊制造中,該系統成功克服高反射鋼板檢測難題,使焊縫探傷合格率提升至99.2%。決策算法進化

AI通過強化學習算法建立百萬級工藝參數庫。在高鐵轉向架焊接中,系統能自主優化焊接順序,將結構應力分布均勻性提升40%。數字孿生預演

某核電裝備制造商應用焊縫踩踏系統后,成功將厚板焊接變形量控制在3mm以內,達到國際核電標準。

二、場景革新:從單點突破到生態重構

在青島先進制造業體系布局下,智能焊接技術正重構產業鏈生態。2023年行業報告顯示,青島智能焊接裝備市場增速達28%。

海洋工程新范式

針對LNG船殷瓦鋼焊接世界難題,低溫焊接系統實現-196℃環境連續作業。在建造全球最大27萬立方米LNG運輸船時,系統將焊接效率提升3倍,創造單日焊接800延米新紀錄。家電智造再進化

海爾卡奧斯平臺孵化的柔性焊接單元,實現8類家電產品快速換型。在空調壓縮機焊接線,系統通過實時熱場分析動態調節參數,使焊接飛濺減少75%。新能源裝備突圍

針對風電塔筒多道焊難題,智能多層焊系統,通過自學習算法優化焊道排布。在120米超高塔筒制造中,系統將焊接周期壓縮至72小時,打破歐洲企業技術壟斷。