在汽車制造、壓力容器等工業領域,拼板焊接作為板材加工的核心工藝,其焊接質量直接關乎產品結構強度與密封性。由于拼板焊縫多呈現長直或大曲率連續形態,傳統人工焊接模式因過度依賴操作者經驗,極易產生跟蹤偏差、焊槍抖動等問題。隨著智能制造浪潮的推進,基于視覺傳感的焊縫跟蹤技術,已然成為提升焊接自動化水平的關鍵。

一、拼板焊縫跟蹤面臨的技術難題

拼板焊接過程中,存在著諸多亟待解決的技術難題:

板材裝配誤差:在板材拼接環節,錯邊、間隙不均等問題頻發,致使焊縫空間位置發生偏移。

復雜環境干擾:焊接時產生的強弧光、彌漫的煙塵以及飛濺物,嚴重影響傳感器信號的穩定性。

嚴苛實時性要求:以埋弧焊為例,焊接速度高達 1.5m/min,這就要求跟蹤系統必須具備毫秒級的快速響應能力。

傳統接觸式傳感器,如機械探針,不僅容易磨損,而且適應性欠佳。相比之下,非接觸式視覺傳感技術憑借高精度、強抗干擾等顯著優勢,逐漸在眾多解決方案中脫穎而出,成為行業主流。

二、視覺傳感技術的運作機理

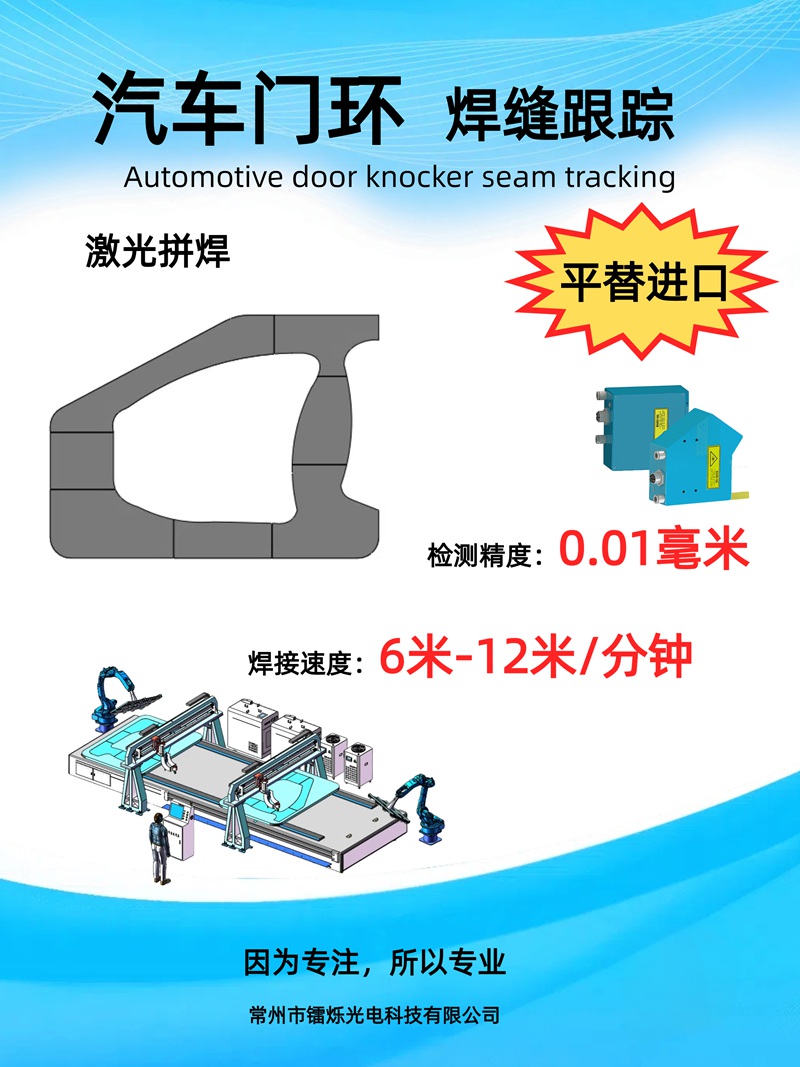

鐳爍光電推出的焊縫跟蹤系統,創新性地采用 “結構光視覺 + 激光掃描” 融合方案,其具體技術流程如下:

激光條紋投射:利用線激光器向焊縫區域投射高亮度條紋,從而形成具有獨特特征的光帶。

圖像采集與處理:工業相機負責捕捉光帶變形圖像,再借助濾波、二值化等算法精準提取焊縫輪廓。

三維坐標重建:基于激光三角測量原理,將二維圖像數據轉換為焊縫的三維空間坐標。

偏差反饋與修正:系統實時計算焊槍與焊縫中心的偏移量,并驅動執行機構對焊槍位姿進行動態調整。

該技術在以下方面實現了關鍵突破:

抗強光干擾算法:通過窄帶濾光片與多幀圖像融合技術的協同運用,有效抑制弧光干擾。

亞像素級定位:借助灰度重心法,將邊緣檢測精度提升至 0.01mm,充分滿足高精度焊接需求。

三、系統架構與工程實踐成果

鐳爍光電的智能跟蹤系統由三大核心模塊構成:

傳感模塊:集成高幀率相機與半導體激光器,能夠適應 0.1 - 30mm 焊縫寬度的檢測工作。

控制模塊:搭載嵌入式處理器,支持 PID / 模糊控制算法,響應時間控制在 10ms 以內。

執行模塊:兼容多種焊機與機器人通訊協議。

在實際應用中,某船舶制造企業引入該系統后,取得了顯著成效:拼板焊接合格率從 82% 大幅提升至 98%,同時返修工時減少了 50%。該系統能夠自適應 V 型、I 型、U 型坡口,最大跟蹤速度可達 12m/min,在厚板多道焊場景中表現卓越。

拼板焊縫跟蹤技術正朝著高精度、智能化、全流程可控的方向加速發展。鐳爍光電憑借自主創新,成功攻克動態干擾抑制、實時控制等技術難題,為行業提供了可靠的自動化解決方案。隨著 5G 與 AI 技術的深度融合,焊縫跟蹤系統必將為智能制造注入新動能,推動焊接工藝向 “零缺陷” 時代邁進。