在高端裝備制造領域,角接焊縫作為典型的連接形式,廣泛存在于壓力容器、軌道交通裝備及新能源儲罐等關鍵結構中。此類焊縫以工件異面交聯為特征,形成具有梯形截面特征的熔接區域。面對復雜的空間幾何特征與動態工況,傳統依賴人工干預或預設軌跡的焊接方式正面臨嚴峻挑戰。融合光學感知與人工智能的焊縫追蹤解決方案,正在重塑現代焊接工藝的智能圖景。

一、智能追蹤系統的運行邏輯

該技術的本質在于構建"感知-分析-執行"的實時調控體系,其運作機制可分解為三大模塊:

多維光學信息捕捉

采用復合式激光傳感裝置,向焊縫區域投射定制化光場模型。工業級高速相機同步捕捉受焊縫形貌調制的光學信號,通過相位解析算法將條紋畸變數據轉化為毫米級精度的三維拓撲信息。智能特征識別體系

運用機器視覺技術鏈(包含自適應降噪、形態學運算及亞像素級邊緣定位)提取有效特征。針對角焊縫特有的幾何構型,創新性采用梯度域分析結合區域生長算法,精準定位熔池邊界與坡口基準線。自適應運動補償機制

基于實時獲取的焊縫位姿數據,通過模型預測控制算法生成九軸聯動的運動補償指令。智能執行機構實現焊槍空間六自由度動態校準,補償精度可達±0.1mm。

二、技術突破帶來的工藝革新

相較于傳統焊接模式,該智能系統帶來多維提升:

微米級精度:采用波長調諧干涉技術,檢測精度突破至10μm級

動態容差能力:可自適應補償±8mm的組配偏差及熱變形效應

工藝自優化:內置焊接參數知識庫,實現工藝參數動態匹配

三、關鍵技術瓶頸與應對策略

盡管技術持續演進,復雜工業場景仍存在應用挑戰:

極端工況干擾處理

焊接煙塵、強弧光等環境干擾影響檢測穩定性。創新解決方案包括:

多光譜融合檢測技術,集成可見光與紅外波段信息

開發抗干擾神經網絡架構

采用脈沖同步采集技術,實現μs級精確曝光控制

復雜結構適應性

針對大曲率構件或三維空間焊縫,傳統檢測存在盲區。技術演進方向:

開發陣列式激光雷達檢測模塊

應用數字孿生技術構建虛實映射系統

引入六維力覺傳感器實現接觸式輔助定位

高速響應需求

為應對3m/min以上高速焊接,系統架構持續優化:

采用異構計算架構(CPU+GPU+FPGA)

開發基于時間序列預測的預判算法

構建邊緣計算節點實現毫秒級響應

四、產業應用與進化方向

當前技術已在多個戰略領域深度應用:

清潔能源:核電站壓力容器密封焊縫全自動焊接

航空航天:運載火箭燃料貯箱環縫智能追蹤

海洋工程:LNG運輸船液貨艙立體角縫焊接

技術發展呈現三大趨勢:

多模態感知融合:集成視覺、力覺、聲發射等多維度信息

群體智能協作:構建多機聯動的分布式焊接系統

認知焊接進化:結合數字孿生與強化學習實現工藝自主進化

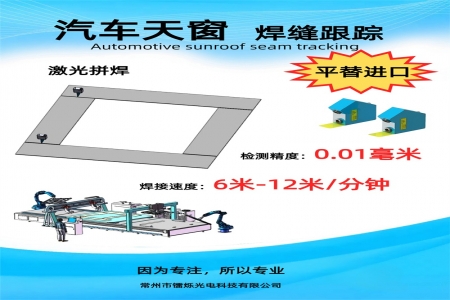

智能焊縫追蹤技術正推動焊接工藝從"經驗驅動"向"數據驅動"轉型。隨著量子傳感、光子計算等前沿技術的滲透,未來將實現原子級精度的智能焊接。鐳爍光電團隊通過自主研發的高頻結構光引擎,為超高速精密焊接樹立了新標桿,持續賦能高端制造領域的技術革新。