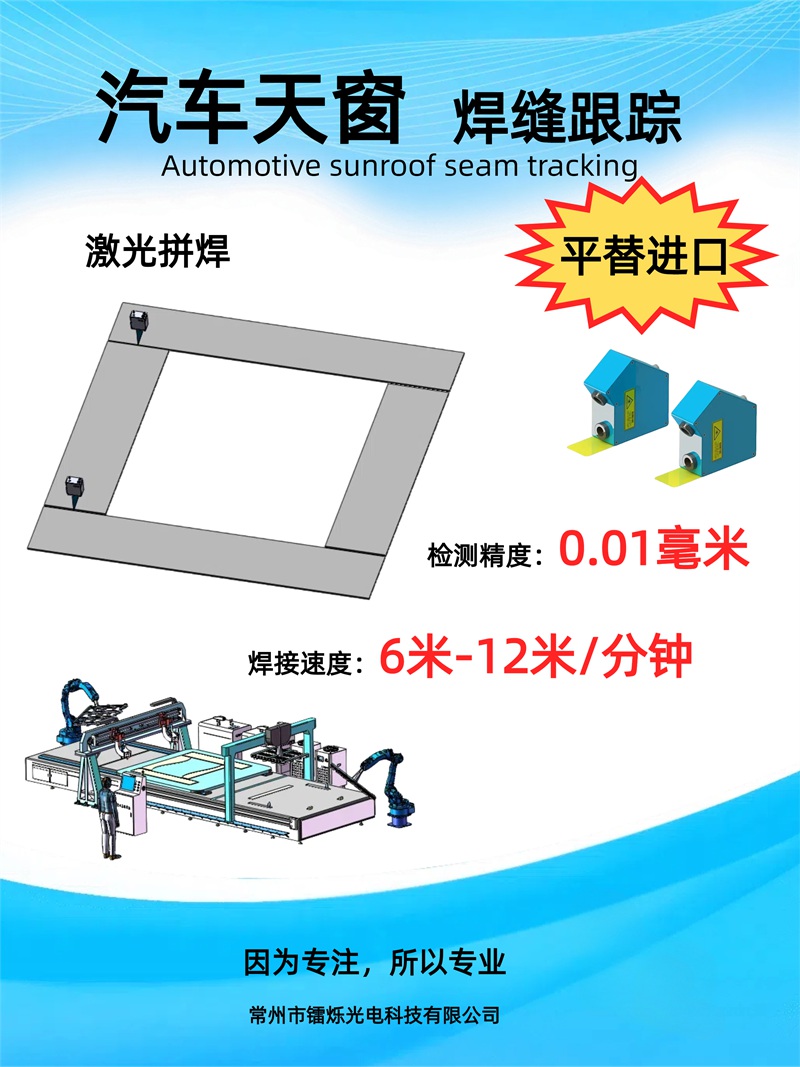

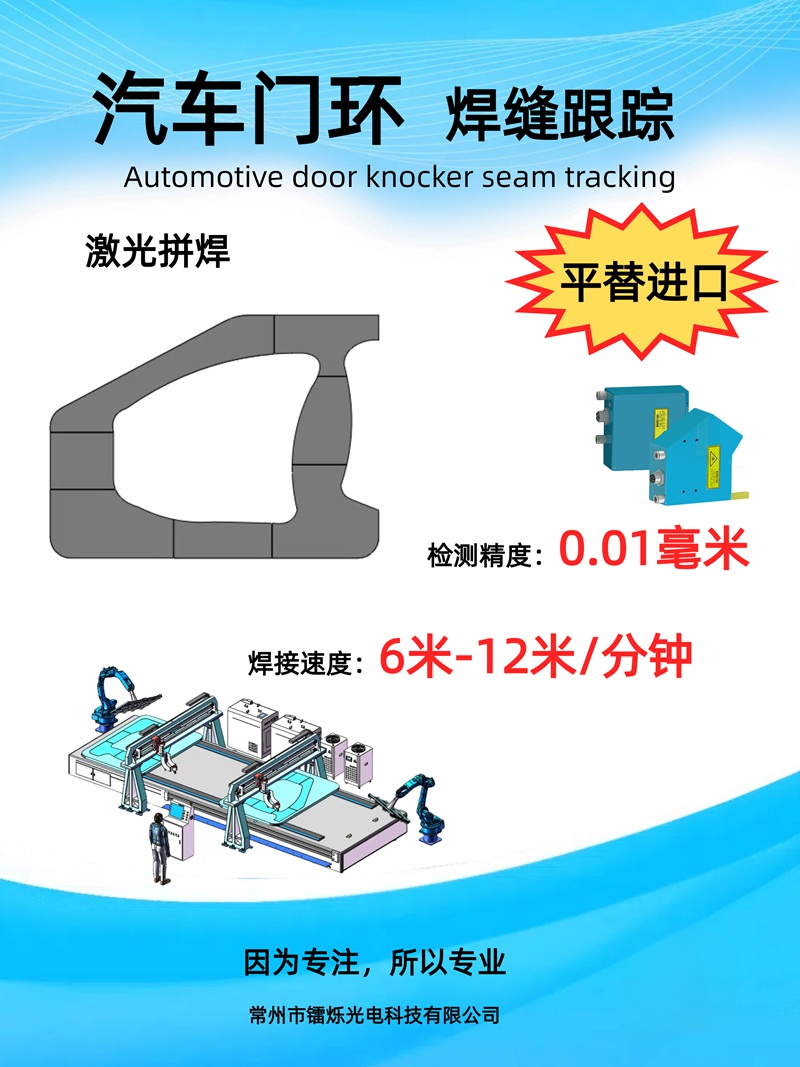

目前激光焊縫跟蹤技術在汽車門環、天窗拼板焊接中的應用具有顯著優勢,下面我們鐳爍光電就來給大家詳細的介紹我們的激光焊縫跟蹤系統在汽車行業中的應用以及它的優勢都有哪些。

1. 高精度與穩定性

實時糾偏:通過激光傳感器實時掃描焊縫位置,動態調整焊槍路徑,誤差可控制在0.01毫米以內,確保焊接一致性。

應對材料變形:自動補償因熱變形或裝配誤差導致的偏差,減少人工干預,實現智能自動化焊接。

2. 提升生產效率

減少停機時間:自動調整焊槍軌跡,無需頻繁人工校準,提高生產線運行效率。

高速焊接兼容性:適應高速自動化焊接節奏,焊接速度可達6-12米/分鐘,滿足汽車大規模生產需求。

3. 復雜焊縫適應能力

多維路徑處理:可精準跟蹤三維曲線、搭接焊縫等復雜結構,傳統示教編程難以實現的焊接可通過激光焊縫跟蹤系統來實現。

多材料兼容:適用于鋼、鋁合金、鍍鋅板等不同材質組合,適應汽車輕量化趨勢。

4. 質量優化與成本控制

缺陷率降低:實時監控減少漏焊、虛焊,焊后探傷合格率下降可達98%以上。

減少返工成本:精準焊接降低廢品率,同時節約人工檢測和返工修補成本。

5. 工藝靈活性

快速換型支持:通過軟件切換程序,適應多車型混線生產,縮短新車型導入調試周期。

兼容多種工藝:支持亞弧焊、激光焊等多種焊接方式,適應不同厚度板材拼板焊接工藝需求。

6. 安全與環保

減少弧光暴露:自動化操作降低焊工接觸有害輻射的風險。

能耗優化:精準控制減少焊接飛濺和能源浪費,符合綠色制造趨勢。

隨著電動汽車對輕量化(如鋁鋼混合車身)和一體化壓鑄件焊接需求的增長,激光焊縫跟蹤技術將在自適應焊接參數調節、多傳感器融合方向進一步發展,成為智能工廠的核心工藝環節。這一技術通過軟硬件協同創新,正在重塑汽車焊接工藝的經濟性和可靠性邊界,是智能制造轉型中的關鍵使能技術。