焊縫跟蹤技術(shù)廣泛應(yīng)用于需要高精度、高效率焊接的工業(yè)領(lǐng)域,其主要作用是實(shí)時(shí)監(jiān)測焊縫位置并自動(dòng)調(diào)整焊接路徑,它可以大大的提高焊接的質(zhì)量以及焊接效率,下面我們就來給大家介紹一下焊縫跟蹤的應(yīng)用場合都有哪些。

一、焊縫跟蹤的主要應(yīng)用場合

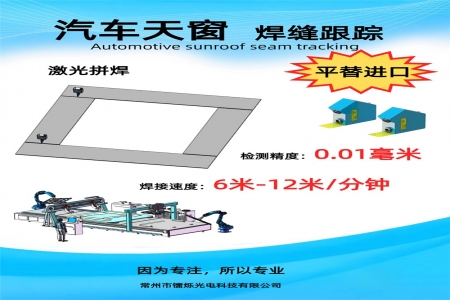

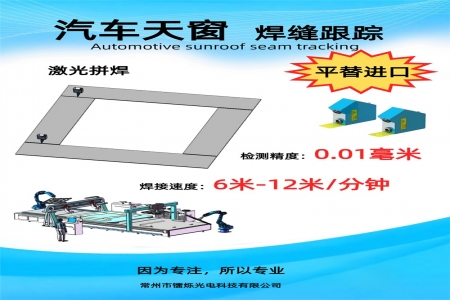

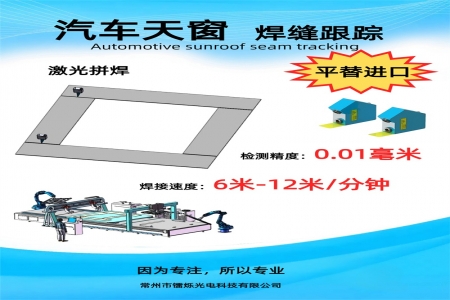

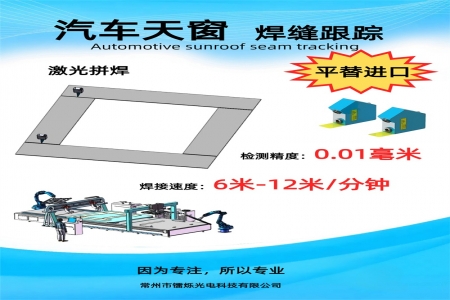

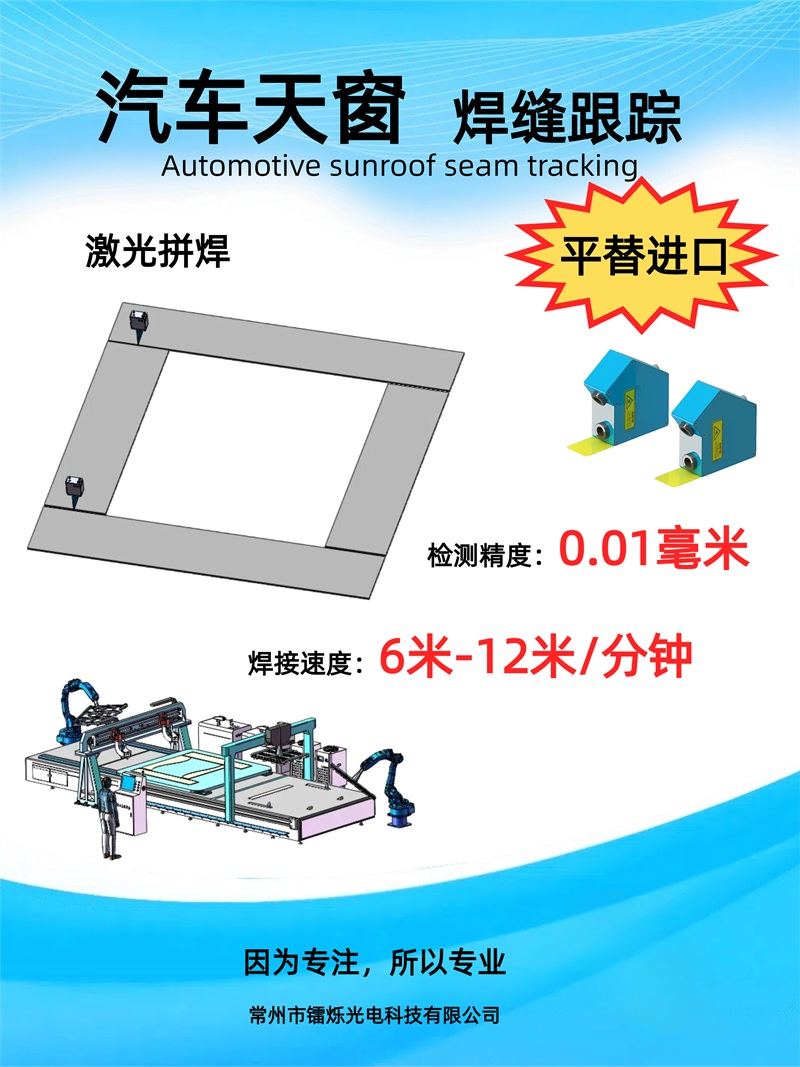

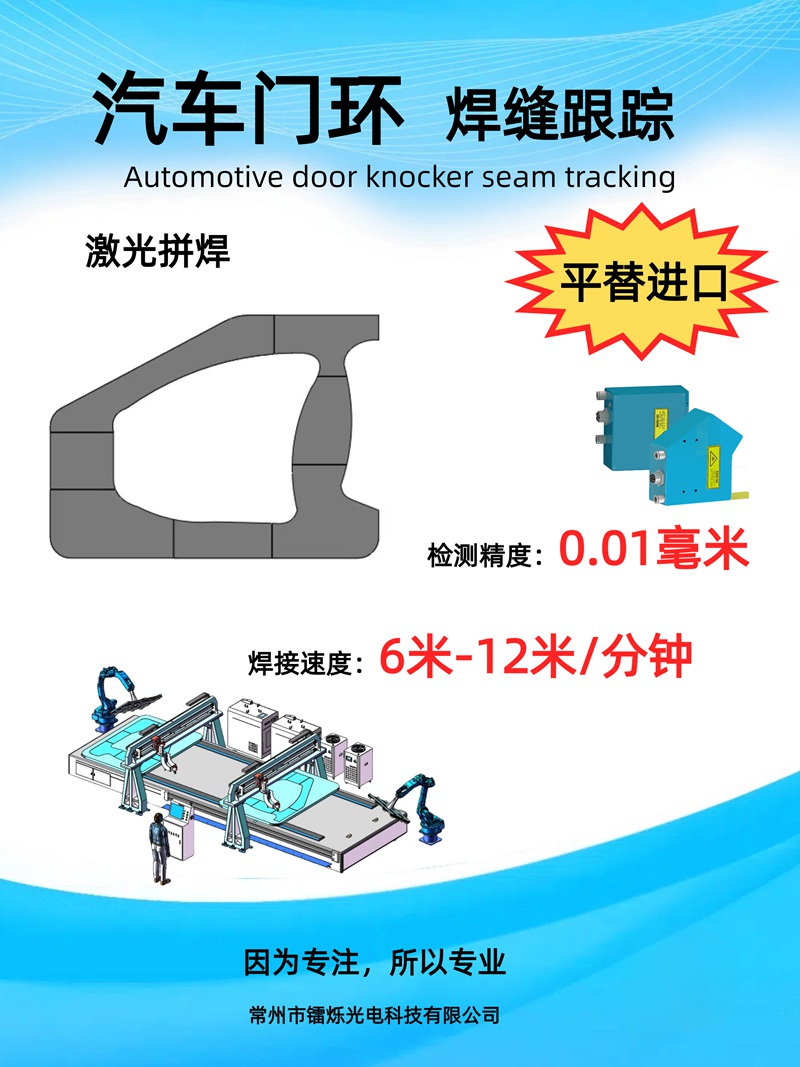

汽車制造

船舶與海洋工程

航空航天

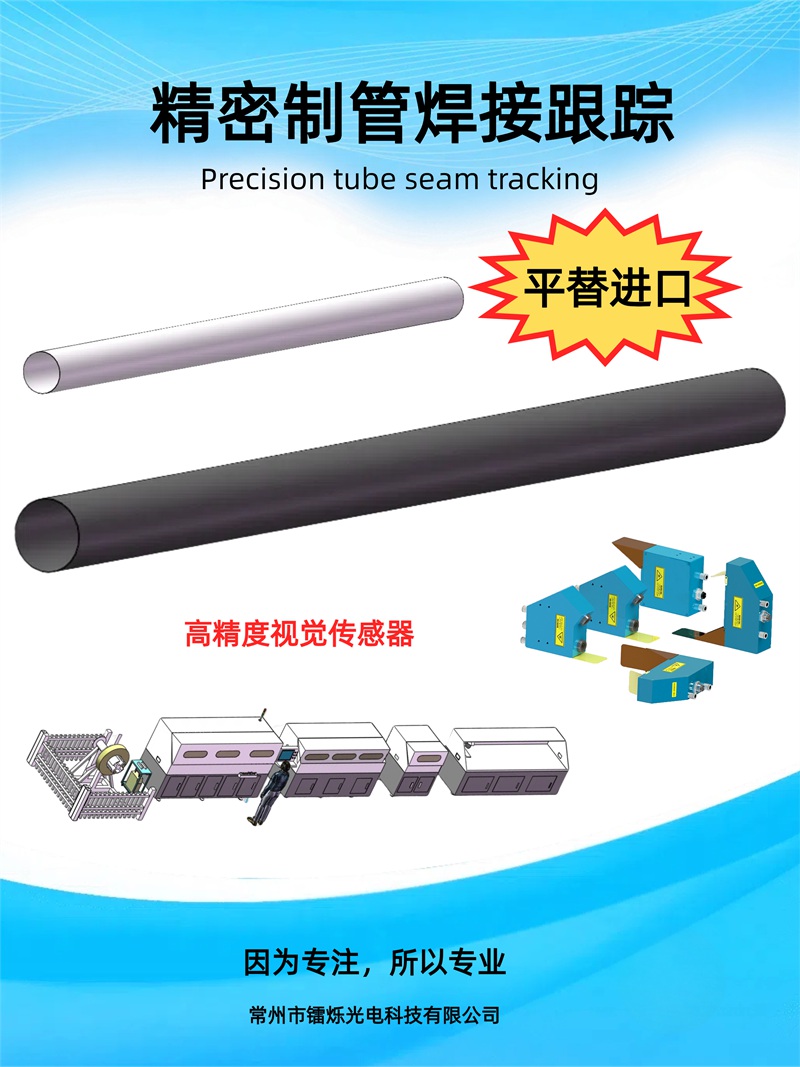

壓力容器與管道

軌道交通

新能源領(lǐng)域(鋰電池/氫能儲(chǔ)罐)

需求:車身焊接(車門、底盤等)對精度和一致性要求極高,且多為薄板材料,易變形。

鐳爍光電激光焊縫跟蹤系統(tǒng)應(yīng)用:

采用激光視覺傳感器實(shí)時(shí)捕捉焊縫形貌,配合自適應(yīng)算法,即使工件裝配存在微小偏差,也能精準(zhǔn)跟蹤,避免焊穿或虛焊,提升車身結(jié)構(gòu)強(qiáng)度。

需求:大型船體結(jié)構(gòu)焊接(甲板、艙壁)焊縫長且多為復(fù)雜曲面,環(huán)境震動(dòng)干擾多。

鐳爍光電激光焊縫跟蹤系統(tǒng)應(yīng)用:

系統(tǒng)搭載抗震動(dòng)設(shè)計(jì),結(jié)合多傳感器融合技術(shù),可在強(qiáng)干擾環(huán)境下穩(wěn)定工作,支持長距離連續(xù)跟蹤,確保厚板多層焊的焊縫對準(zhǔn)。

需求:飛機(jī)發(fā)動(dòng)機(jī)部件、燃料箱等使用鈦合金或鋁合金,焊接需避免熱變形,精度要求達(dá)微米級。

鐳爍光電激光焊縫跟蹤系統(tǒng)應(yīng)用:

高分辨率激光掃描配合溫控補(bǔ)償算法,實(shí)時(shí)調(diào)整焊接參數(shù),減少熱影響區(qū),滿足航空材料嚴(yán)苛的工藝標(biāo)準(zhǔn)。

需求:石油/天然氣管道環(huán)縫焊接需適應(yīng)野外環(huán)境,且管徑變化大,焊縫易錯(cuò)位。

鐳爍光電激光焊縫跟蹤系統(tǒng)應(yīng)用:

系統(tǒng)具備強(qiáng)抗光干擾能力(如日光、電弧光),支持動(dòng)態(tài)變徑跟蹤,適用于不同管徑的環(huán)縫與縱縫焊接,保證密封性。

需求:高鐵車廂、軌道轉(zhuǎn)向架焊接需兼顧效率與強(qiáng)度,工件體積大,焊縫類型多樣。

鐳爍光電激光焊縫跟蹤系統(tǒng)應(yīng)用:

支持多種焊縫識別(V型、角焊縫等),搭配機(jī)器人協(xié)同控制,實(shí)現(xiàn)高速連續(xù)焊接,減少人工干預(yù)。

需求:鋰電池殼體密封焊、氫能儲(chǔ)罐復(fù)合材質(zhì)焊接要求零缺陷,防止泄漏。

鐳爍光電激光焊縫跟蹤系統(tǒng)應(yīng)用:

通過亞毫米級精度檢測焊縫間隙與錯(cuò)邊量,動(dòng)態(tài)調(diào)整焊槍姿態(tài),確保密封性符合安全標(biāo)準(zhǔn)。

二、鐳爍光電焊縫跟蹤系統(tǒng)的核心技術(shù)優(yōu)勢

高精度激光視覺

智能自適應(yīng)算法

多環(huán)境抗干擾能力

快速集成與兼容性

采用結(jié)構(gòu)光或多線激光掃描,實(shí)時(shí)生成3D焊縫輪廓,分辨率達(dá)0.01mm,適應(yīng)強(qiáng)反射、深坡口等復(fù)雜工況。

內(nèi)置AI算法庫,可自主學(xué)習(xí)不同焊縫特征,動(dòng)態(tài)優(yōu)化焊接路徑與參數(shù)(如電流、速度),兼容MIG/MAG/TIG等多種工藝。

通過光學(xué)濾波與數(shù)字降噪技術(shù),抑制電弧光、粉塵、油污等干擾,適用于戶外、高濕、高溫等惡劣環(huán)境。

支持與主流工業(yè)機(jī)器人(如KUKA、ABB)、PLC及焊接電源無縫對接,提供開放式接口,縮短產(chǎn)線改造周期。