激光焊接在汽車制造中具有顯著優勢,使其成為現代汽車工業中的關鍵技術之一,它主要應用于汽車底盤、汽車門環、天窗、新能源電池等的自動化焊接。

激光焊接的優勢:

1. 高精度與低熱影響

精準控制:激光束可聚焦到微米級,實現極小區域的焊接,減少對周圍材料的熱影響,避免變形,尤其適用于薄板和精密部件的焊接。

熱輸入低:熱量集中,熱影響區窄,降低材料性能退化風險,盡可能的保持金屬原有強度和耐腐蝕性。

2. 高效率與高速度

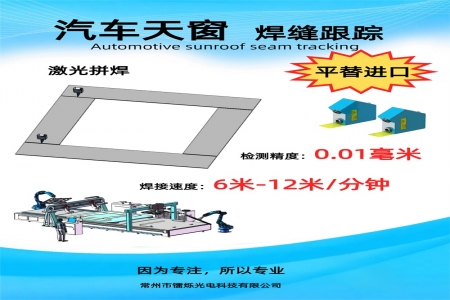

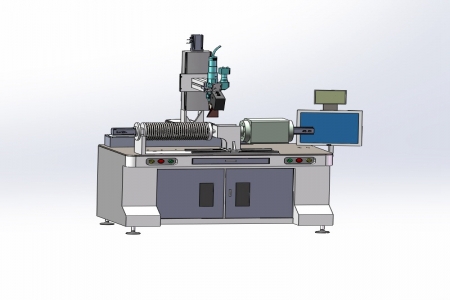

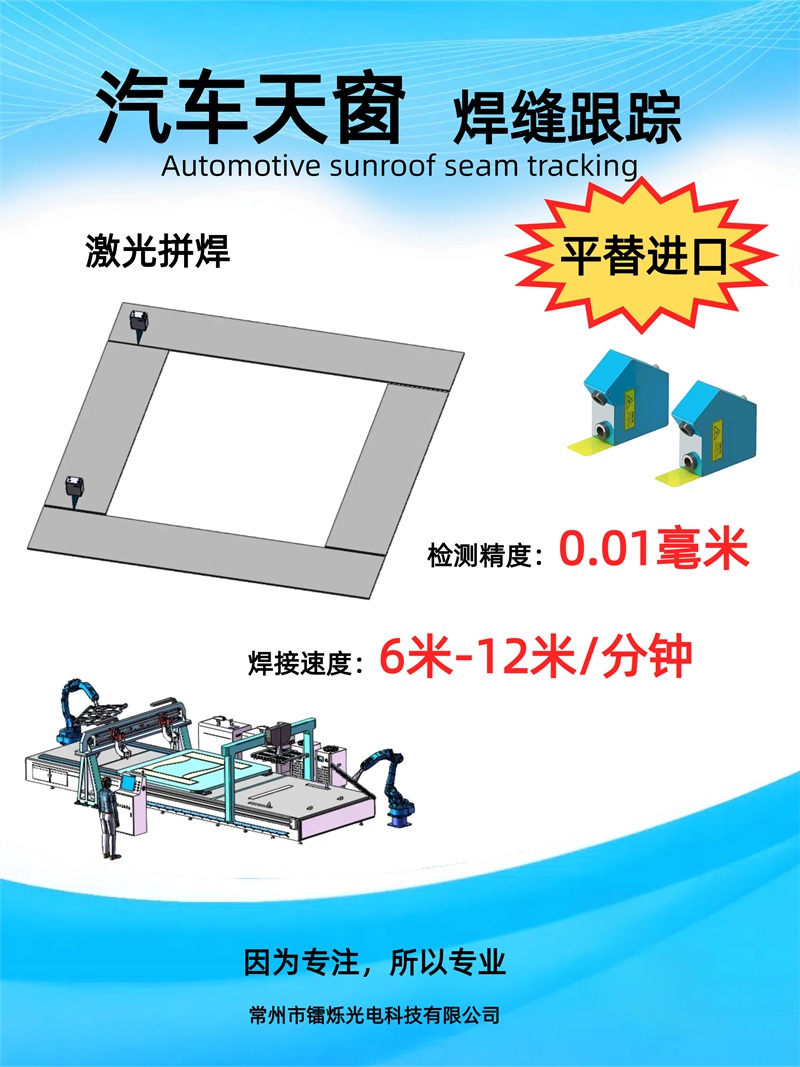

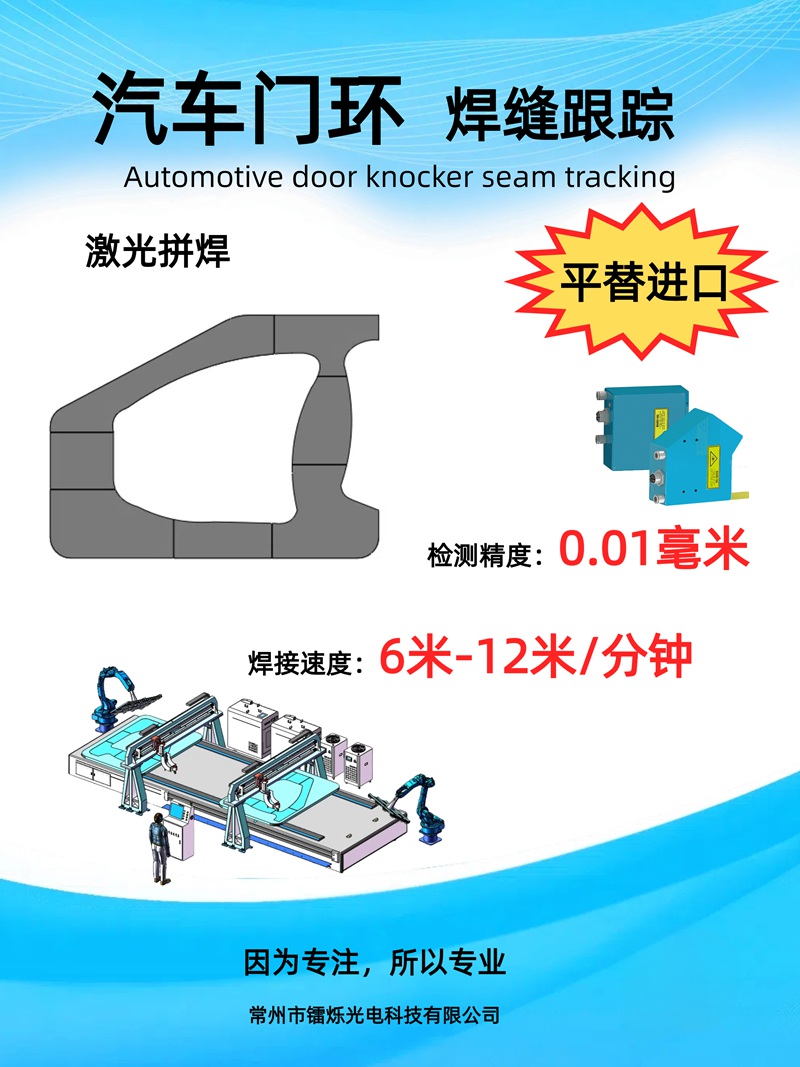

快速焊接:鐳爍光電的激光焊接系統焊接速度可達每分鐘12米,顯著提升了生產線效率。

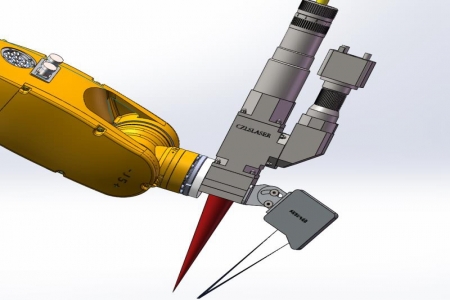

連續作業:可與各種機器人以及自動化系統無縫集成,實現24小時連續生產,適合大規模流水線作業。

3. 材料適應性廣

異種材料連接:可焊接鋼、鋁、鎂合金等金屬,甚至實現鋼鋁異種材料的可靠焊接。

高強鋼處理:對高強度鋼的焊接效果優異,避免傳統焊接導致的問題,提升車身安全性。

4. 輕量化與結構優化

減少材料冗余:通過連續激光焊縫替代傳統點焊,減少搭接邊設計,降低車身重量。

靈活設計:支持復雜幾何形狀的焊接,助力輕量化結構的制造。

5. 卓越焊接質量

高強焊縫:焊縫深寬比高,機械性能接近母材,提升車身整體剛度和碰撞安全性。

低缺陷率:氣孔、裂紋等缺陷少,減少返工率,降低質量成本。

6. 自動化與智能化集成

機器人協作:激光焊接頭可集成于工業機器人,實現復雜路徑的柔性生產。

實時監控:配備傳感器和AI系統,實時檢測焊縫質量,確保工藝穩定性。

7. 環保與成本效益

節能降耗:無需填充材料,電能利用率高,長期使用降低能耗成本。

減少污染:焊接煙塵和噪音少,符合綠色制造標準,改善工作環境。

典型應用案例

車身制造:車頂、車門、后備箱蓋的無縫焊接。

動力電池:電動汽車電池模組的高精度焊接(如銅/鋁極耳連接),確保導電性與安全性。

底盤與懸掛:高強鋼部件的焊接,提高耐久性。

鐳爍光電的激光自動化焊接設備通過其高精度、高效率、材料適應性強等優勢,推動了汽車制造向輕量化、高安全性和智能化的方向發展。隨著電動汽車和智能駕駛技術的普及,其在車身結構、電池系統等領域的應用將進一步深化,成為汽車工業升級的核心技術之一。