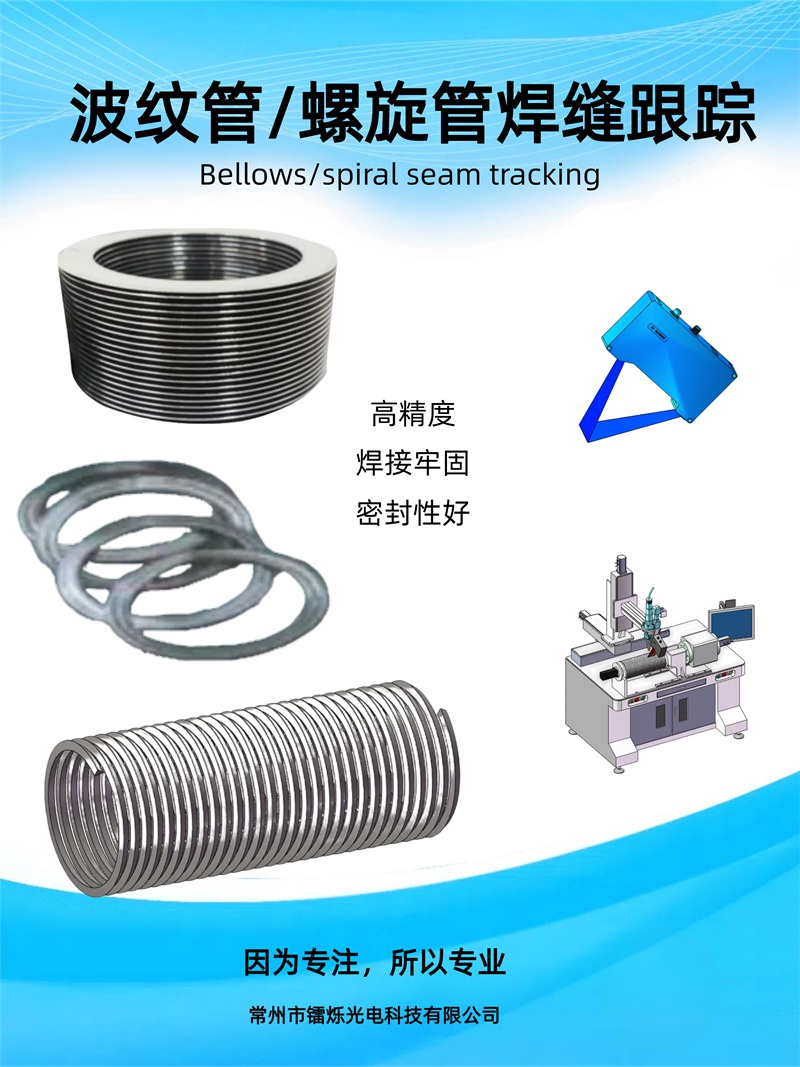

現在的不銹鋼波紋管基本上都是采用激光焊接,激光焊接它的能量密度高,聚焦光斑小,可以精準的控制溶池,非常適合波紋管這類較薄的工件焊接,下面我們就來給大家介紹一下不銹鋼波紋管使用激光進行焊接的優勢。

不銹鋼波紋管激光焊接的優勢

1.高精度、高質量

激光焊接能量密度高,聚焦光斑小,可精準控制熔池,實現深寬比大的窄焊縫,這種特性特別適合不銹鋼波紋管薄壁(通常0.1-1.5mm)的焊接,避免燒穿或未熔合缺陷,焊縫強度接近母材。

2.熱影響區小,變形量低

激光焊接速度快,熱輸入集中,熱影響區較傳統TIG焊減少70%以上,顯著降低波紋管因熱變形導致的波形畸變,保持其柔韌性和密封性。

3.材料性能保留度高

快速冷卻抑制碳化物析出,避免不銹鋼敏化,維持耐腐蝕性。

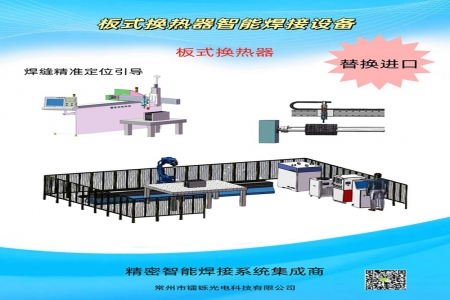

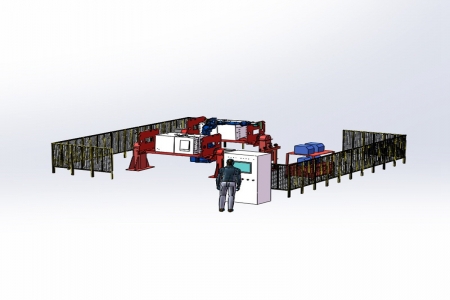

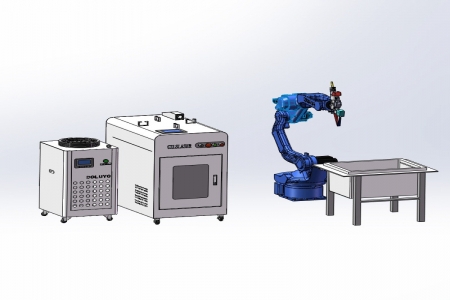

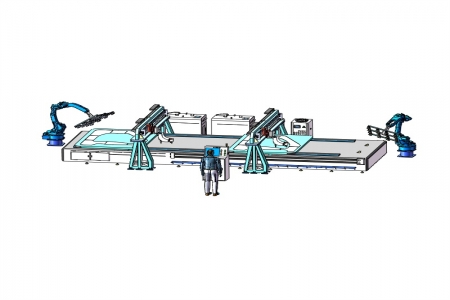

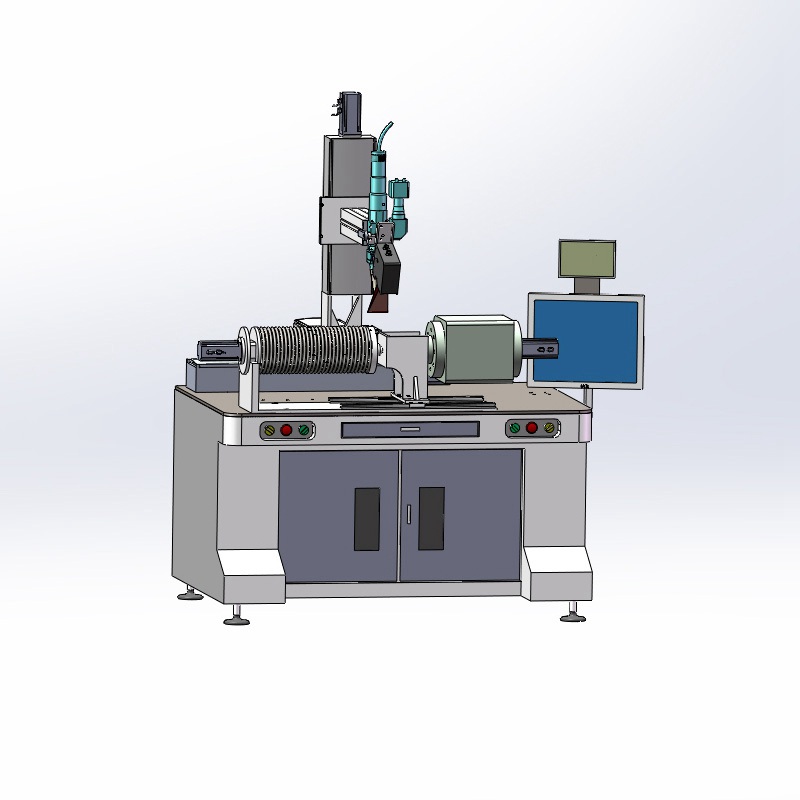

4.自動化兼容性強

激光焊接可集成機器人,實現復雜軌跡焊接(如螺旋波紋管),配合高動態振鏡,焊接速度快,適合大批量生產。

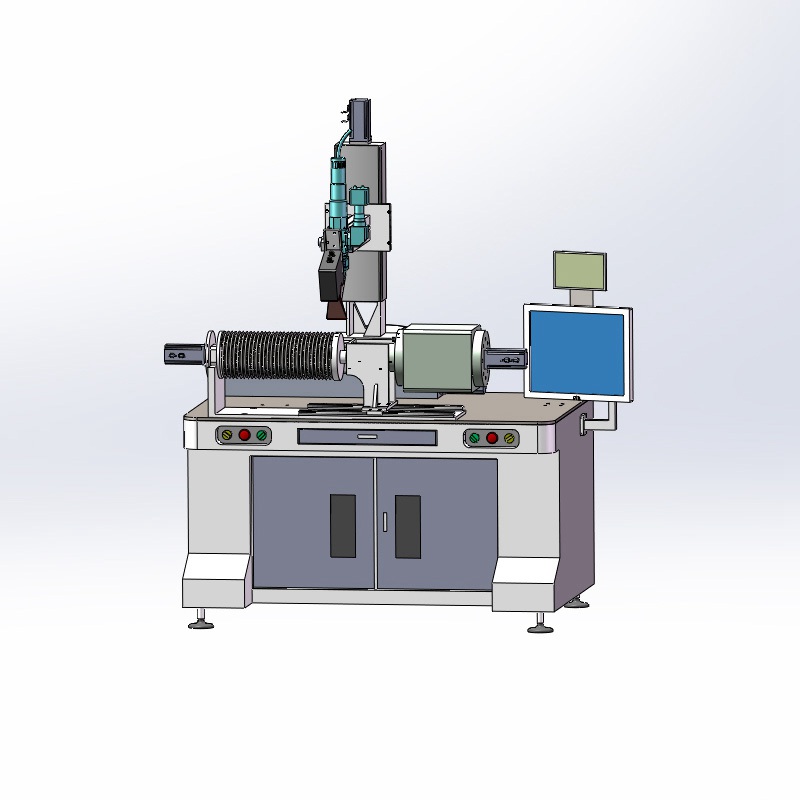

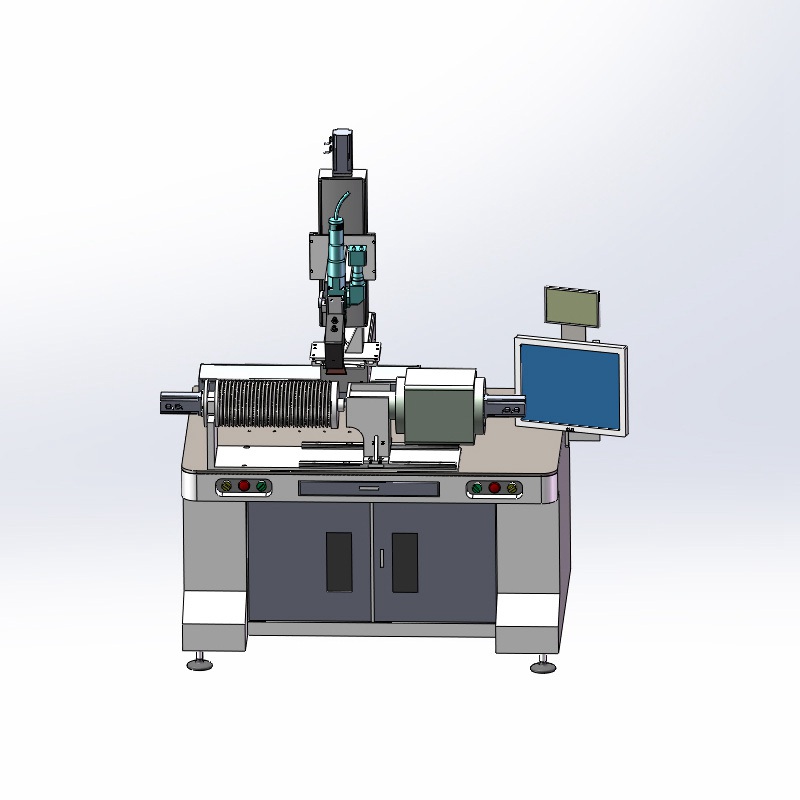

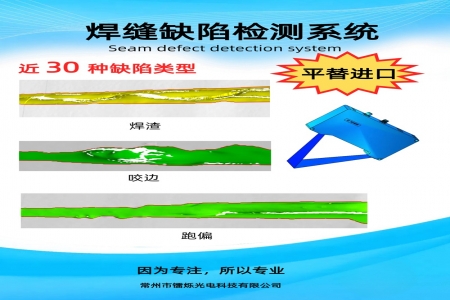

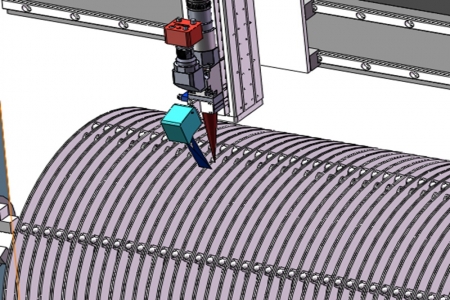

波紋管焊接的時候可以加裝激光焊縫跟蹤系統來實現精密自動化焊接

1.實時焊縫定位與糾偏

鐳爍焊縫跟蹤系統采用視覺傳感采集焊縫圖像,通過算法提取波紋管接縫特征點,實時補償裝配誤差(±0.01mm精度),解決波紋管因柔韌性導致的裝夾偏移問題。

2.自適應焊接參數調整

鐳爍焊縫跟蹤系統能夠根據檢測到的間隙或錯邊量,動態調節激光功率和掃描速度,確保熔深一致性。

3.復雜三維路徑跟蹤

鐳爍焊縫跟蹤系統針對多層波紋管套接焊或異形輪廓(如Ω型波紋),系統通過6軸機器人軌跡規劃,實時修正機械臂位姿,確保光束始終垂直焊縫曲面,避免偏焦導致的能量衰減。

激光焊接與激光焊縫跟蹤系統的結合,正推動不銹鋼波紋管向更輕量化、高可靠性的方向發展,尤其在航空航天柔性管路、半導體超高純流體傳輸等領域具有廣泛的應用。