充氣柜機器人激光焊接技術是結合高精度激光技術與自動化機器人系統,專為充氣柜制造設計的先進工藝。其核心在于通過高能激光束實現箱體密封焊接,滿足充氣柜對氣密性、耐久性和結構強度的嚴苛要求。

一、充氣柜激光焊接的核心

充氣柜作為高壓電氣設備,所有帶電體密封于不銹鋼箱體內,焊接質量直接影響設備的安全性和使用壽命。

其焊接需滿足:

氣密性要求:焊縫需完全密封,避免氣體泄漏。

高強度與低變形:箱體長期戶外使用需抵抗變形,加強筋焊接需穿透板材且熱影響區小。

微間隙控制:焊縫間隙需小于0.1mm,傳統焊接難以實現,而激光焊接可以通過高精度切割與定位來實現。

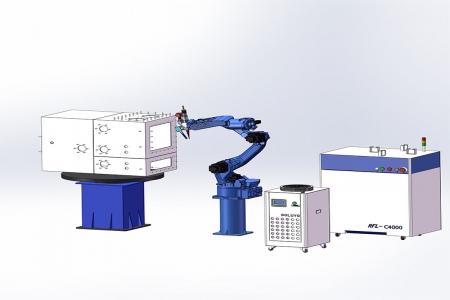

二、機器人激光焊接系統的關鍵技術

高精度激光切割與定位

充氣柜板材需先通過激光切割下料,確保邊緣無毛刺,以滿足后續焊接的微間隙要求。

機器人系統配備視覺輔助對焦和鐳爍焊縫跟蹤系統,實時修正焊接軌跡偏差,提升精度至微米級。

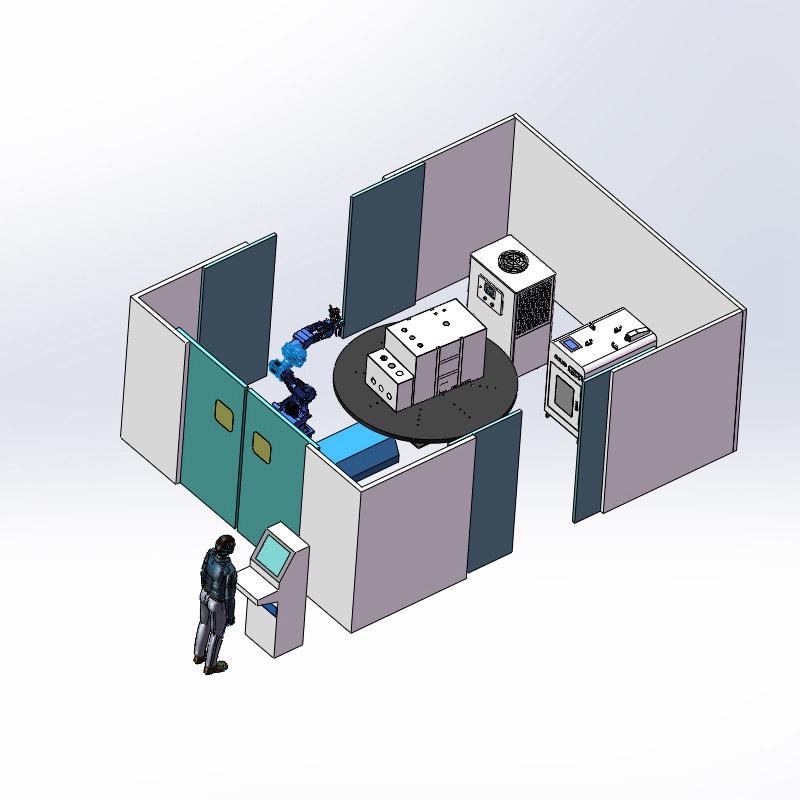

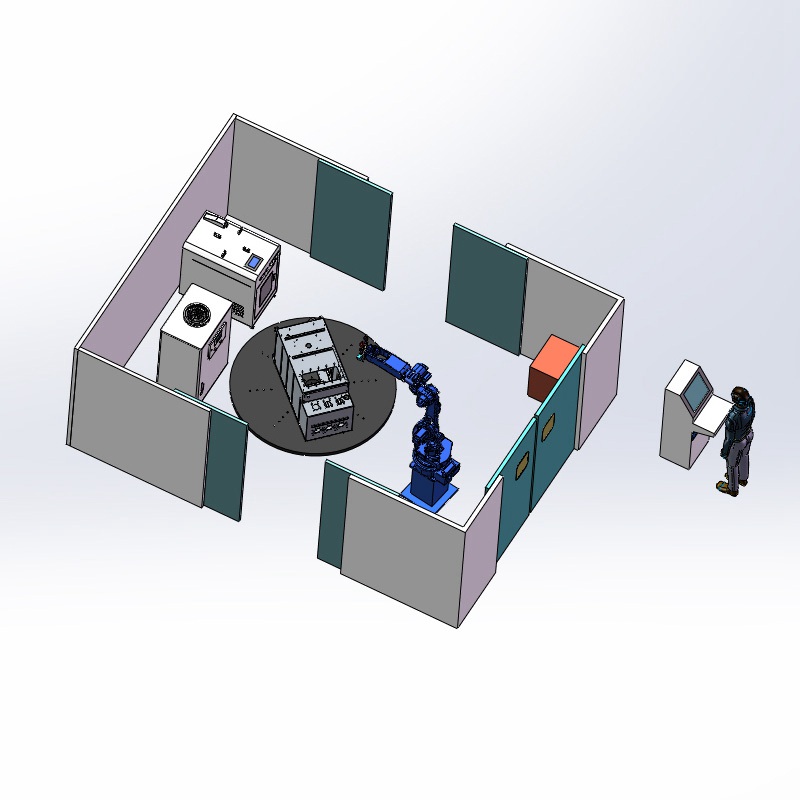

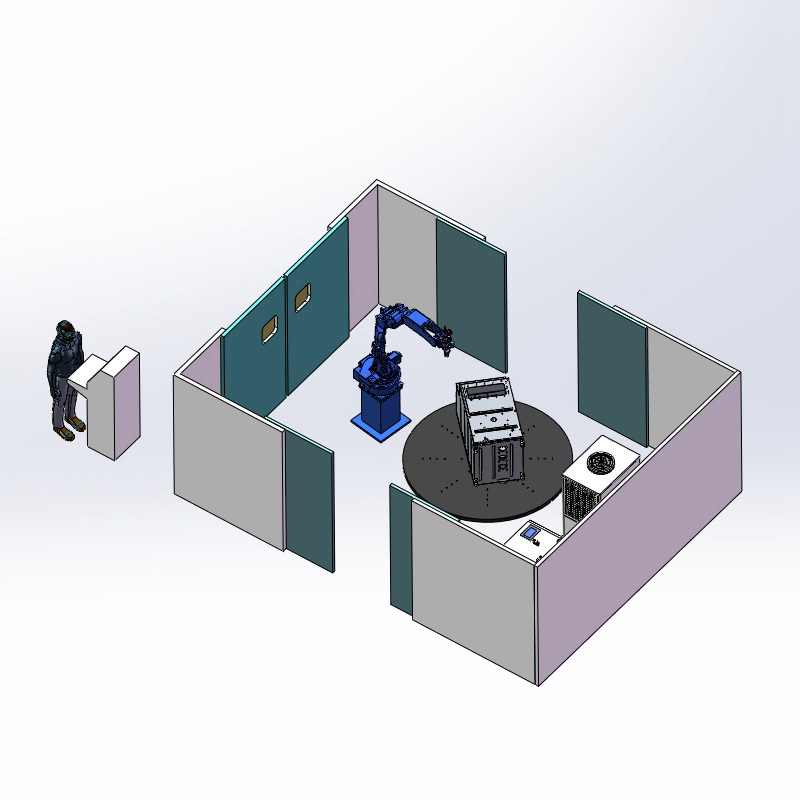

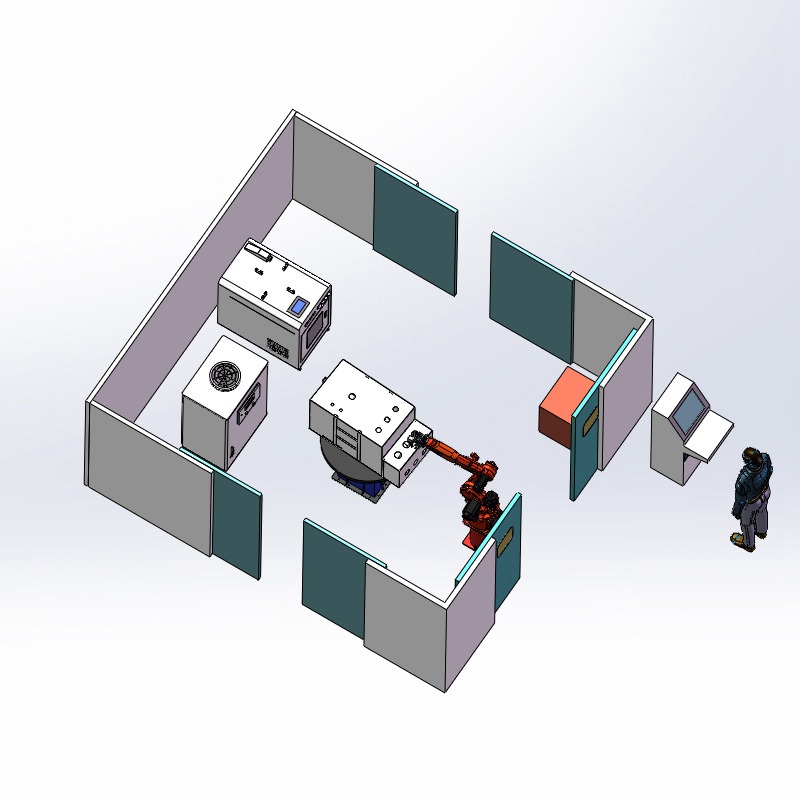

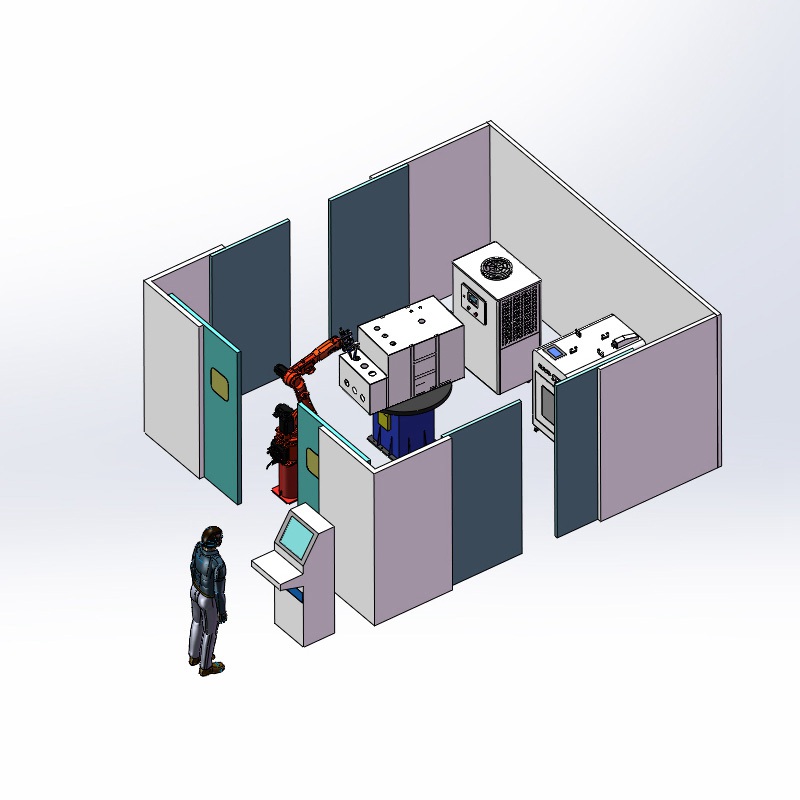

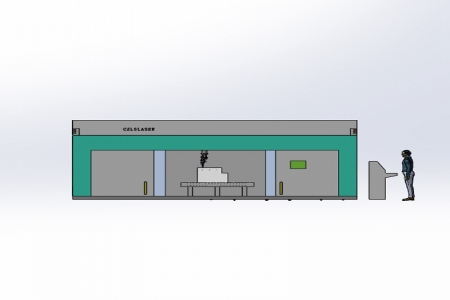

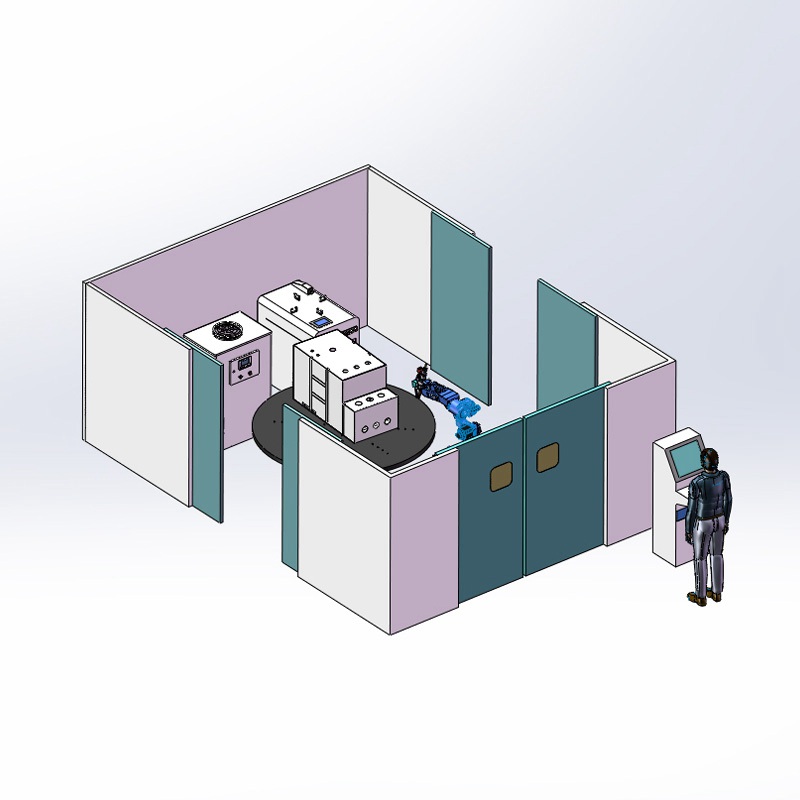

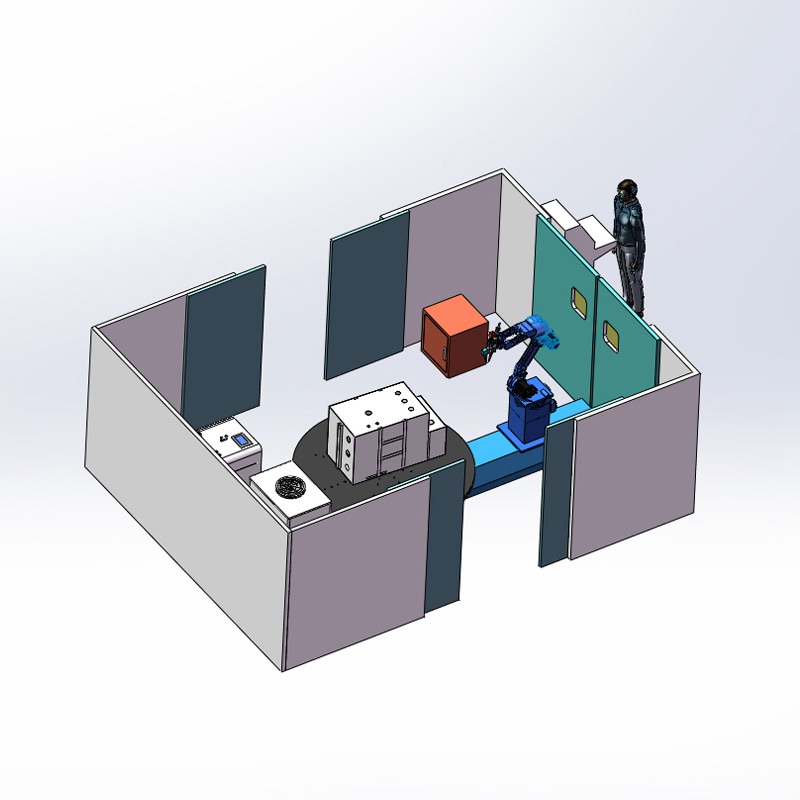

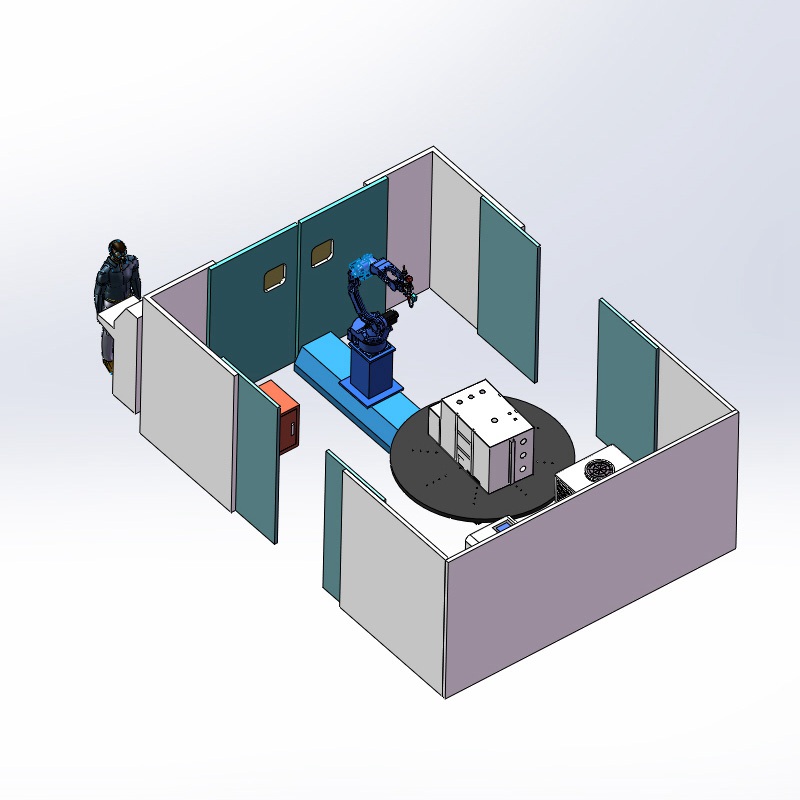

多工位協作與自動化流程

系統支持多工位同步加工,加強筋焊接與箱體密封焊分步完成,通過旋轉變位裝置與夾具實現高效切換。

新產品導入流程簡單,減少調試時間,適應多品種中等批量生產模式。

工藝參數優化與質量控制

激光功率(通常4-6kW)、焊接速度(2.5-4m/min)、保護氣體等參數需根據材料厚度與焊接類型(穿透焊/密封焊)動態調整。

焊后通過鐳爍的焊縫缺陷檢測系統分析熔深、氣孔及裂紋,確保合格率。

三、技術優勢

高效率與高一致性

相比傳統氬弧焊,激光焊接速度提升數倍,且機器人自動化減少人工干預,單日產量顯著提高。

焊縫形貌美觀、強度高,合格率可達99%以上,降低返工成本。

熱影響區小與低變形

激光聚焦能量密度高,熱輸入集中,減少箱體熱變形,尤其適合薄板焊接。

靈活性與適應性

支持多種材料(不銹鋼、鋁合金等)和結構(如“U”型加強筋、“I”型拼接),適應復雜工件需求。

萬向氣體噴嘴設計提升機器人可達性,覆蓋多角度焊縫。

充氣柜機器人激光焊接通過高精度激光技術、自動化機器人系統及智能工藝控制,解決了傳統焊接在氣密性、效率與一致性上的瓶頸。隨著技術迭代,其在電力設備、軌道交通等領域的應用將進一步擴展,成為高端制造的核心工藝之一。