在汽車制造中,車頂焊接工藝的選擇直接影響車身性能與質量,目前車頂焊接主要有激光焊接和點焊這兩種方式,下面我們就來給大家介紹一下激光焊接與點焊它們之間有什么區別,哪個要更有優勢:

一、車頂激光焊接與點焊的對比

1. 結構強度

激光焊接:通過連續焊縫連接板材,抗拉強度可達母材的90%以上,車頂整體剛度提升30%,且焊縫分布均勻,動態載荷下不易出現應力集中。

點焊:依賴離散焊點承載,單點剪切強度為500-800N,若焊點密度不足或間距過大(通常需15-25mm),可能導致局部應力集中,影響長期可靠性。

2. 密封性與防水性能

激光焊接:形成連續氣密焊縫,且無需使用密封膠條,避免了膠條老化導致的漏水問題。

點焊:焊點間存在間隙,需依賴外部膠條密封,長期使用后膠條老化可能引發滲水。

3. 外觀與工藝美觀

激光焊接:焊縫寬度僅1-2mm,表面平整度誤差±0.1mm,無需后續打磨,車頂外觀更美觀。

點焊:焊點處會形成凹痕(深度0.1-0.3mm),需通過膠條遮蓋,影響整體美觀。

4. 生產效率與成本

激光焊接:焊接速度可達6-12m/min,比點焊快3-5倍,單臺車頂焊接時間可縮短至42秒,但設備投資較點焊要高。

點焊:單點焊接時間0.5-2秒,設備成本低,適合經濟型車型和大規模生產,但對板材清潔度要求高,維護成本高。

5. 適用場景

激光焊接:適用于高端車型、新能源車、輕量化設計及全景天窗結構,尤其適合薄板(0.6-2mm)或是不同厚度板材之間的拼版焊接。

點焊:在經濟型車型、多層板焊接及復雜型面車頂中更具優勢,維修市場也更傾向點焊工藝。

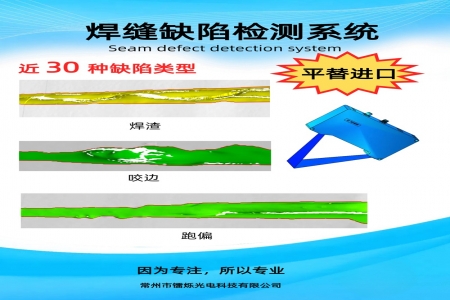

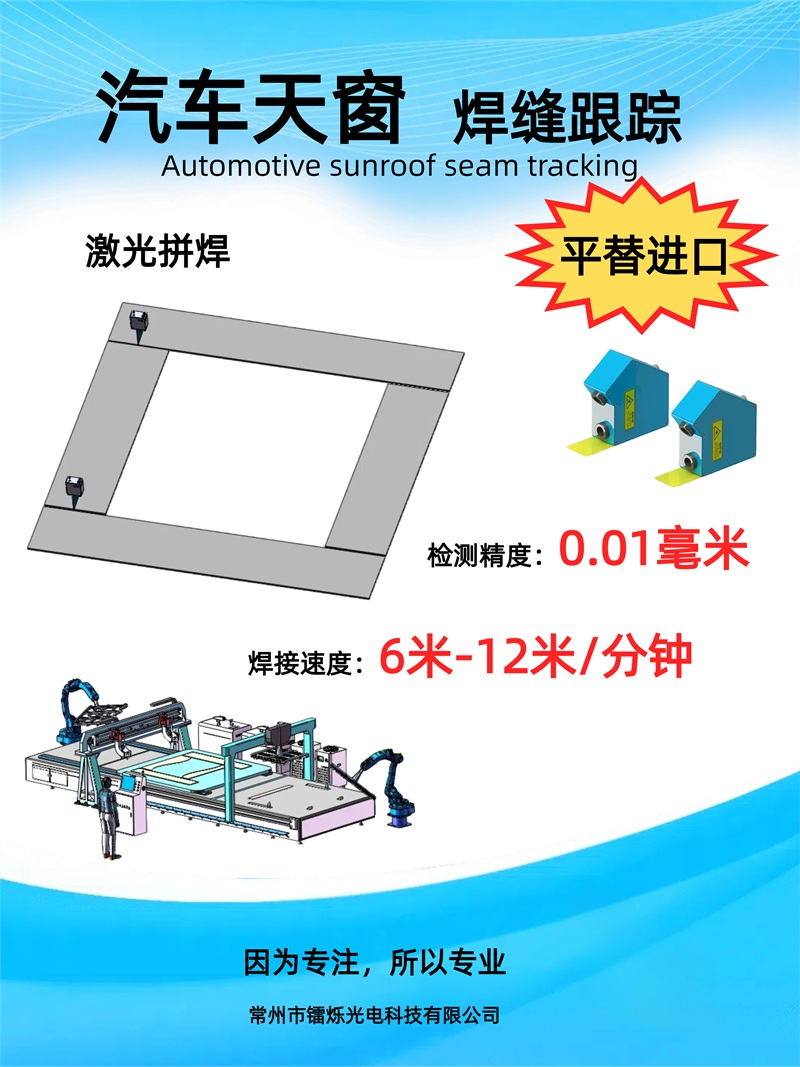

二、鐳爍光電激光焊縫跟蹤系統的優勢

鐳爍光電的激光焊縫跟蹤系統通過智能化技術解決了焊接過程中的精度與穩定性問題,在汽車車頂、天窗焊接中表現尤為突出:

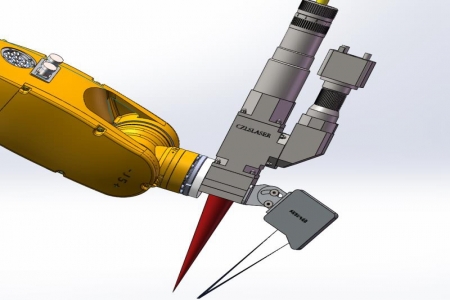

1. 高精度實時跟蹤

激光焊縫跟蹤傳感器實時檢測焊縫位置、寬度及深度,精度達±0.01mm,確保焊縫路徑精準。

預掃描技術:提前建模焊縫路徑,動態調整焊槍軌跡,減少糾偏延遲,應對薄板熱變形問題。

2. 強抗干擾能力

配備濾光鏡片與風冷裝置,可屏蔽焊接飛濺、煙塵及高溫(-20℃~60℃),適應汽車產線復雜環境。

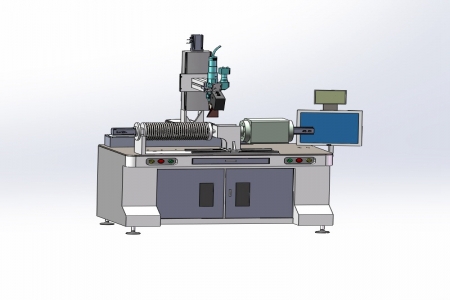

3. 兼容性與柔性生產

支持ABB、庫卡等20余種主流工業機器人,兼容激光焊、亞弧焊等多種焊接工藝。

自適應控制:根據材料厚度、間隙動態調整焊接參數,減少返工率,提升良品率至99.8%。

4. 成本效益

系統成本僅為進口設備的1/3-1/2,通過減少人工干預和材料浪費,綜合制造成本下降8%-12%。

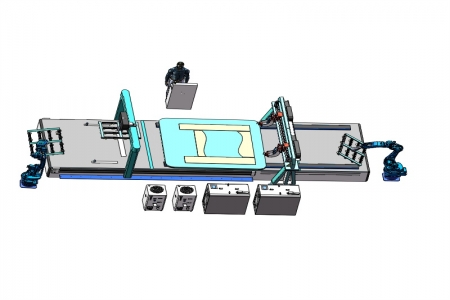

5. 應用案例

在車身焊接中,系統成功應對鈑金件裝配誤差,確保車頂與側圍連接的一致性,提升車身強度。

某新能源車企采用后,焊接工時從4小時縮短至1.5小時,效率提升顯著。

激光焊接在強度、密封性及美觀性上全面優于點焊,但需權衡初期投資成本;點焊則在中低端市場保持經濟性優勢。鐳爍光電的激光焊縫跟蹤系統通過智能化技術彌補了激光焊接的工藝難點,為車企提供了高精度、高可靠性的解決方案,推動汽車制造向高效智能化發展。