鐳爍光電焊縫跟蹤系統(tǒng)可以自動識別焊縫進(jìn)行自動化焊接,并在焊接過程中實(shí)時(shí)動態(tài)調(diào)整焊接參數(shù),確保焊接精度和質(zhì)量一致性,是焊接自動化領(lǐng)域的核心部件之一。

一、技術(shù)原理:工業(yè)級智能感知與精準(zhǔn)控制

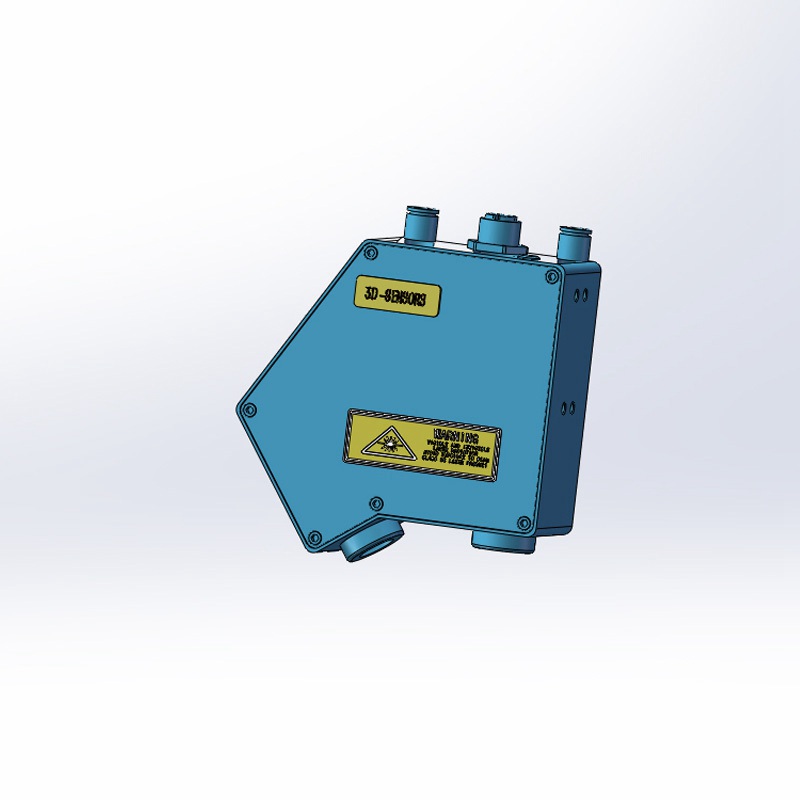

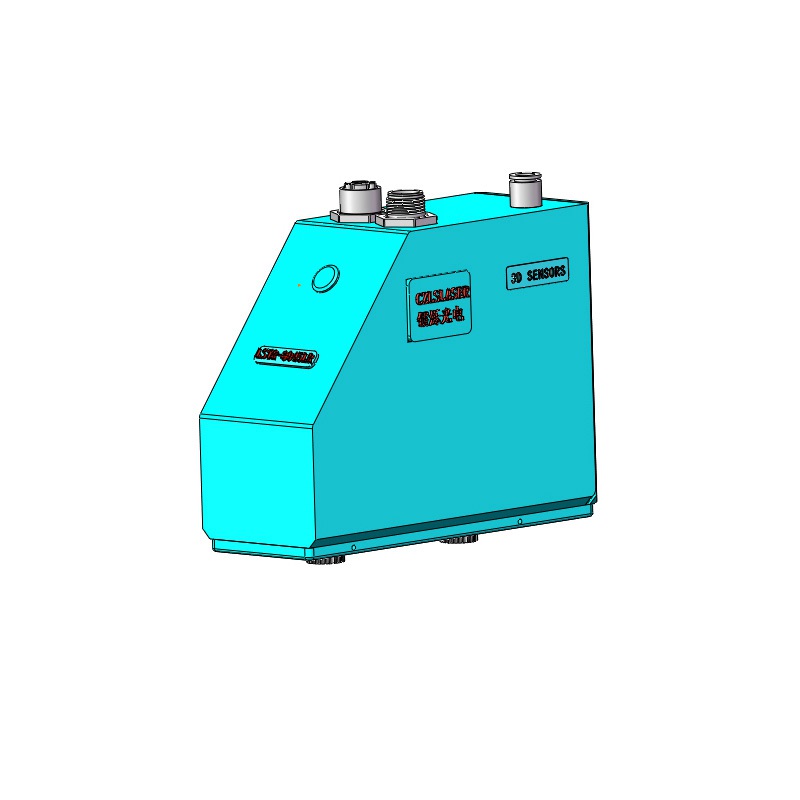

焊縫跟蹤系統(tǒng)基于激光三角測量法與圖像處理算法實(shí)現(xiàn)動態(tài)糾偏,核心流程包括:

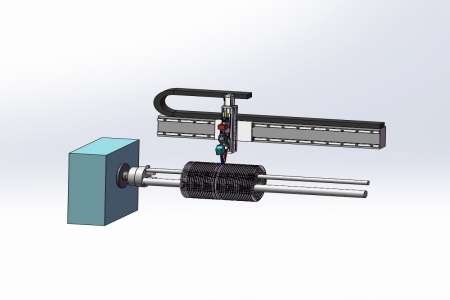

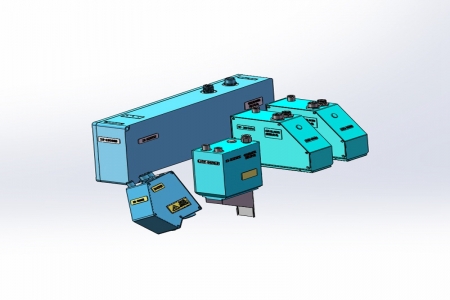

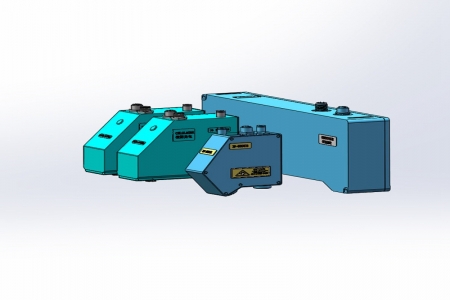

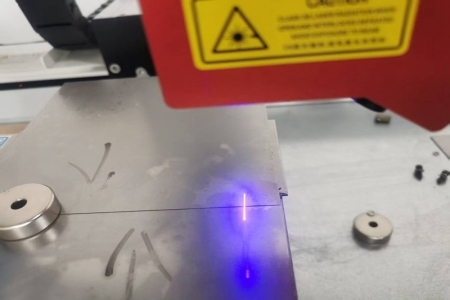

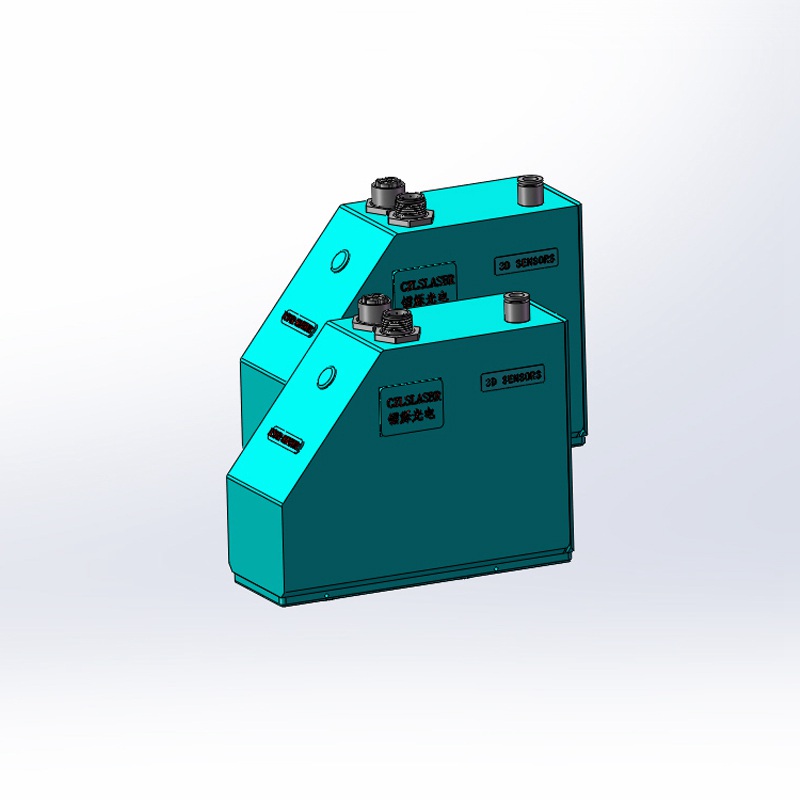

1. 高精度數(shù)據(jù)采集:通過激光傳感器/視覺相機(jī)實(shí)時(shí)掃描焊縫輪廓,獲取三維坐標(biāo)信息;

2. 智能算法處理:系統(tǒng)內(nèi)置自適應(yīng)模糊控制算法,識別焊縫位置、間隙、坡口形態(tài),動態(tài)生成修正軌跡;

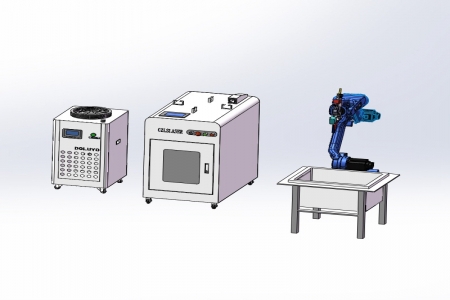

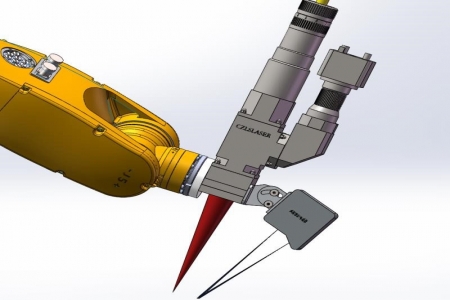

3. 實(shí)時(shí)聯(lián)動控制:與機(jī)器人或?qū)C(jī)通訊,調(diào)整焊槍姿態(tài),誤差精度可達(dá)±0.1mm。

二、核心優(yōu)勢:從效率到質(zhì)量的全面升級

1. 提升焊接質(zhì)量

解決工件熱變形、裝配誤差導(dǎo)致的焊偏問題,降低返修率超80%;

實(shí)時(shí)監(jiān)控熔池狀態(tài),避免焊穿、虛焊等缺陷。

2. 降低綜合成本

減少高精度工裝夾具投入,單套系統(tǒng)可適配多規(guī)格工件,節(jié)省30%以上工裝成本;

支持小批量柔性化生產(chǎn),縮短產(chǎn)線換型時(shí)間。

3. 增強(qiáng)工藝穩(wěn)定性

適應(yīng)弧光、飛濺、煙塵等復(fù)雜工況,抗干擾性強(qiáng);

支持角接、搭接、螺旋管內(nèi)外焊等全場景焊縫類型。

三、行業(yè)應(yīng)用場景與標(biāo)桿案例

行業(yè) | 典型場景 | 解決方案亮點(diǎn) |

工程機(jī)械 | 鏟斗、車架、防護(hù)罩焊接 | 多類型焊縫自適應(yīng)尋位,解決復(fù)雜結(jié)構(gòu)干涉問題 |

鋼結(jié)構(gòu) | 橋梁、建筑鋼梁 | 大尺寸工件免示教編程,降低人工依賴 |

壓力容器 | 管道、儲罐環(huán)縫焊接 | 實(shí)時(shí)坡口檢測,動態(tài)調(diào)整焊接參數(shù) |

汽車制造 | 車身鈑金、底盤焊接 | 高速跟蹤(>5m/min),滿足節(jié)拍化生產(chǎn) |

航空航天 | 發(fā)動機(jī)部件、蒙皮焊接 | 0.05mm級超高精度,滿足軍工級標(biāo)準(zhǔn) |

標(biāo)桿客戶:中石油、中國中車、徐工集團(tuán)、三一重工等頭部企業(yè)已實(shí)現(xiàn)規(guī)模化應(yīng)用。

四、合作價(jià)值:賦能智能制造升級

即插即用集成:支持與KUKA、FANUC等主流機(jī)器人無縫對接,3天內(nèi)完成部署;

全生命周期服務(wù):提供工藝數(shù)據(jù)庫定制、焊接專家系統(tǒng)開發(fā)等增值服務(wù);

投資回報(bào)率高:平均6-12個月收回成本,生產(chǎn)效率提升50%-200%。