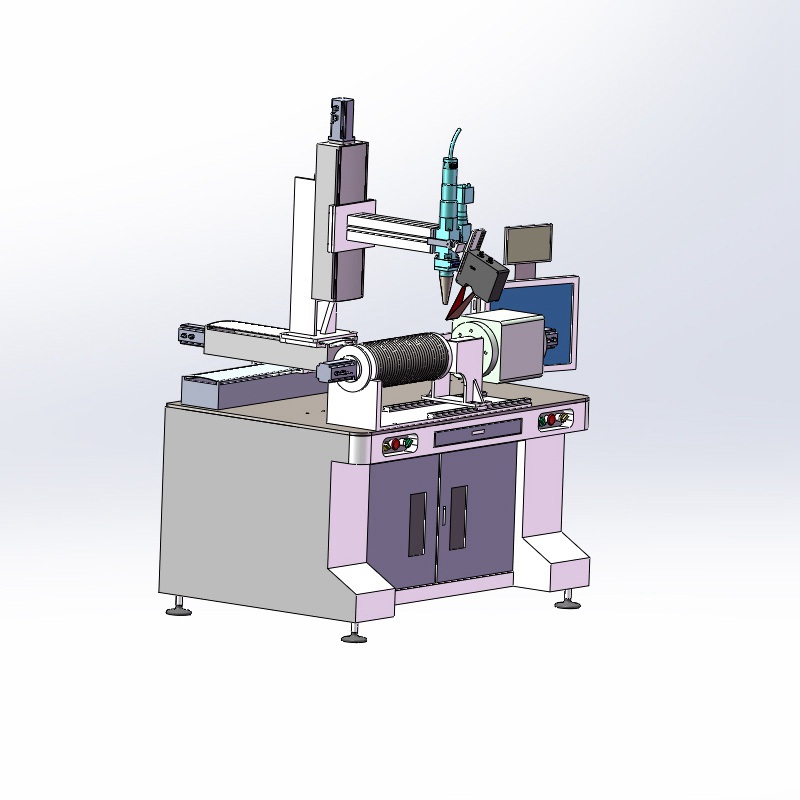

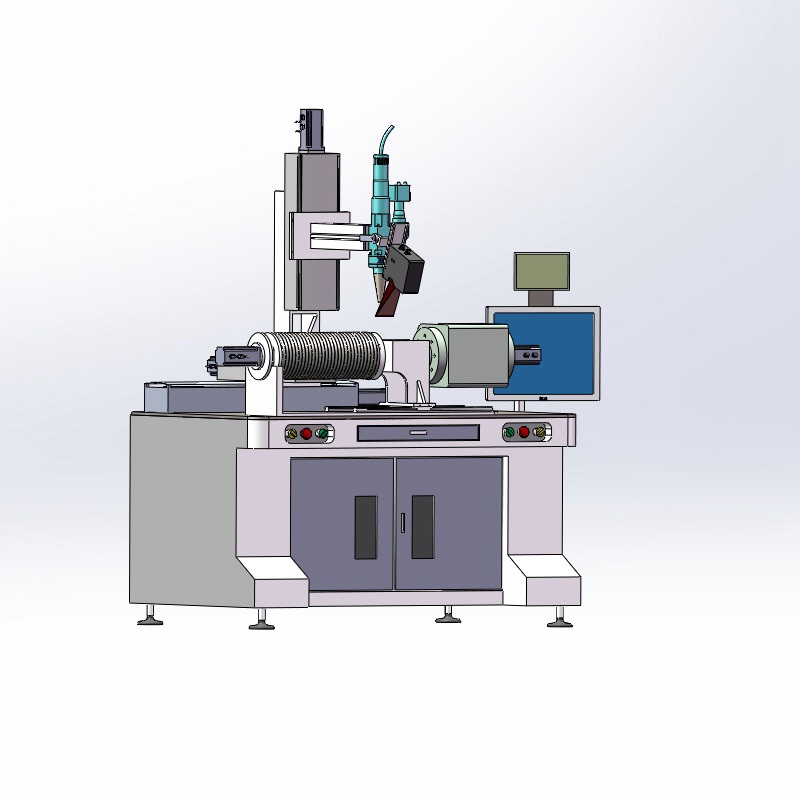

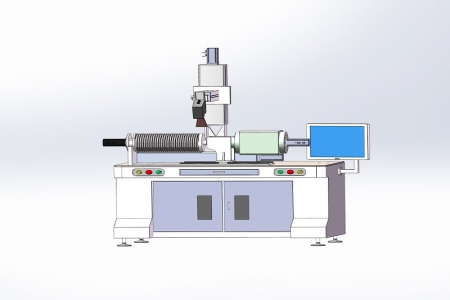

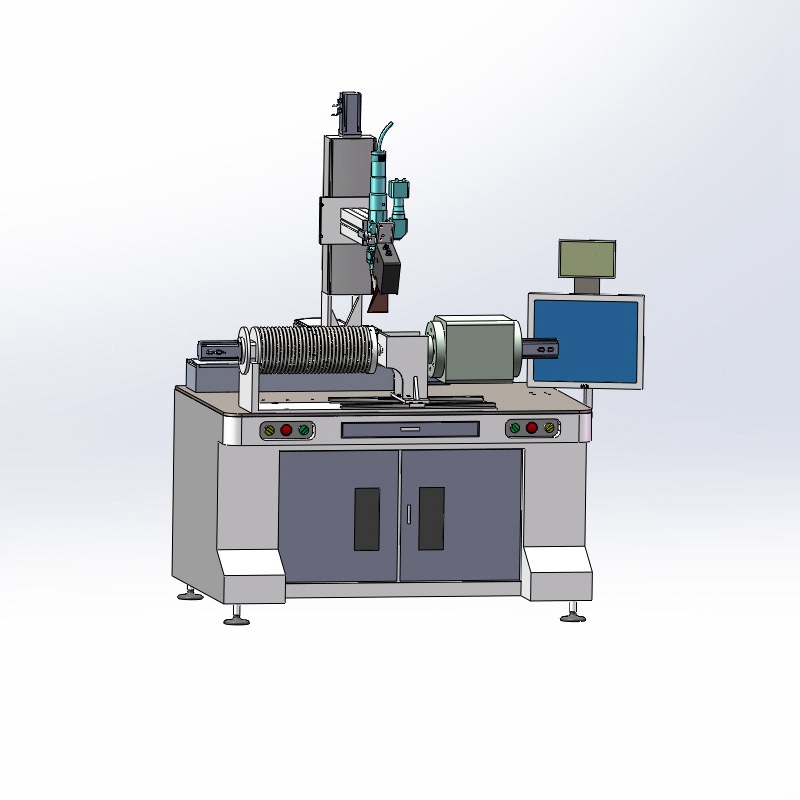

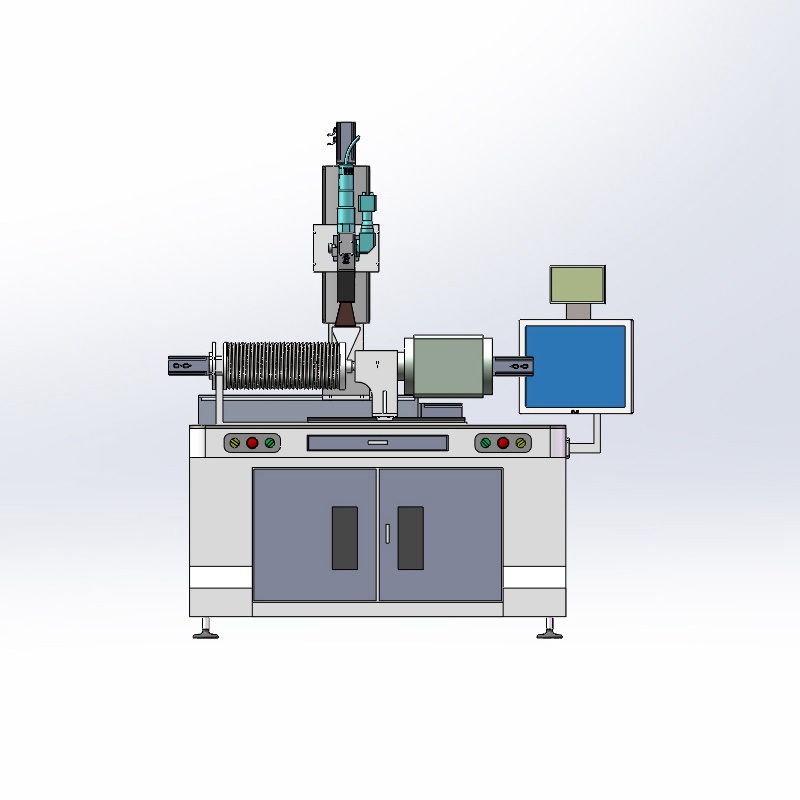

鐳爍光電的激光焊縫跟蹤系統(tǒng)在波紋管激光焊接中展現(xiàn)出了顯著的技術優(yōu)勢,能夠有效解決傳統(tǒng)焊接工藝中的諸多痛點,提升焊接質量和效率。

波紋管激光焊接自動化焊接設備的優(yōu)勢

1. 高精度實時跟蹤,應對復雜幾何結構

技術原理:采用高分辨率視覺傳感器結合激光線掃描,通過三維點云重建波紋管焊縫的實時形貌。

應用場景:波紋管的焊縫通常呈現(xiàn)周期性起伏或螺旋狀結構,傳統(tǒng)焊接易因軌跡偏差導致漏焊或燒穿。鐳爍系統(tǒng)通過亞毫米級精度(±0.01mm)實時捕捉焊縫位置,動態(tài)調整焊槍偏移,確保激光焦點始終精準對位。

案例驗證:在波紋管焊接中,系統(tǒng)可適應管體旋轉+軸向進給的復合運動,焊縫跟蹤誤差率降低90%以上。

2. 智能抗干擾算法,解決高反光材料難題

技術突破:波紋管常用不銹鋼等金屬材料,激光焊接時易產生飛濺、金屬蒸汽和強烈反光。鐳爍系統(tǒng)采用多光譜濾波技術和自適應曝光控制,有效抑制干擾信號。

算法優(yōu)化:基于深度學習的圖像處理算法可區(qū)分真實焊縫與反光噪點,在強干擾環(huán)境下仍能穩(wěn)定提取焊縫特征,確保跟蹤可靠性。

3. 動態(tài)閉環(huán)控制,補償熱變形誤差

實時響應:焊接過程中的熱累積會導致波紋管局部形變,傳統(tǒng)焊接系統(tǒng)難以應對。鐳爍系統(tǒng)通過毫秒級閉環(huán)反饋(響應時間<10ms),實時修正焊接路徑,實現(xiàn)精準焊接。

工藝集成:與焊接電源聯(lián)動,自動調整激光功率、頻率等參數(shù),避免因熱輸入波動導致的焊縫不均勻問題。

4. 柔性化適配復雜曲面

多軸協(xié)同:系統(tǒng)支持6軸機器人協(xié)同控制,通過三維路徑規(guī)劃算法,自動適應波紋管的曲面焊接需求。

自適應學習:配備工藝參數(shù)庫,可記憶不同波紋管型號的焊接軌跡,換型時快速調用,減少調試時間。

實際應用效益對比

| 指標 | 傳統(tǒng)焊接 | 鐳爍系統(tǒng)應用后 |

焊接合格率 | 75%~85% | ≥98% |

生產節(jié)拍 | 2分鐘/件 | 1.2分鐘/件 |

人工干預頻次 | 每小時3~5次調整 | 全自動運行 |

材料損耗 | 8%~12% | ≤3% |