激光跟蹤技術正從高端制造向中小型企業滲透。Gartner預測,到2026年,具備自主糾偏能力的智能焊接系統將覆蓋75%的規上制造企業。這場由焊縫跟蹤技術驅動的智造革命,正在重構"質量-成本-效率"的不可能三角,為制造業開啟全新的價值空間。

一、自動化焊接的產業拐點

技術滲透率:2023年全球焊接自動化率達68%,年復合增長率11.2%。

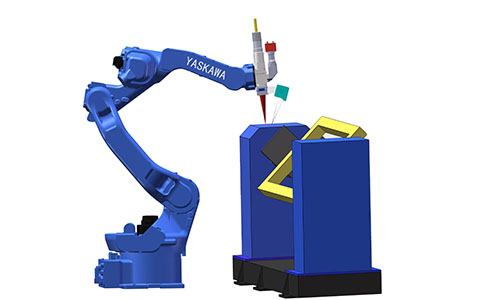

生產力躍遷:工業機器人焊接效率較人工提升3-8倍,精度波動降低90%。

環境革新:焊接煙塵暴露量減少85%,工傷事故率下降76%。

二、焊縫跟蹤技術圖譜

| 技術類型 | 檢測精度 | 響應速度 | 適用場景 | 成本指數 |

|---|---|---|---|---|

| 電壓觸覺傳感 | ±0.5mm | 50ms | 簡單直焊縫 | ★★ |

| 2D視覺跟蹤 | ±0.3mm | 200ms | 二維平面焊接 | ★★★ |

| 物理觸覺跟蹤 | ±0.2mm | 100ms | 復雜曲面 | ★★★★ |

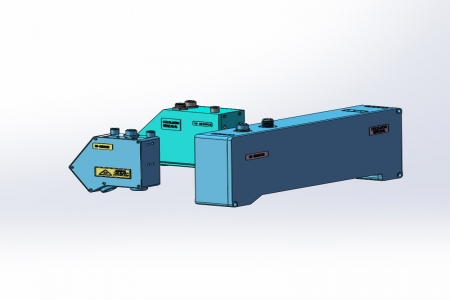

| 3D激光跟蹤 | ±0.05mm | 20ms | 三維空間精密焊接 | ★★★★★ |

三、激光跟蹤技術突破與局限

技術優勢:

高速掃描:5m/min動態跟蹤,較傳統方式提速400%。

環境抗性:突破銹蝕(Sa2.5級)、氧化層(≤50μm)等傳統視覺禁區。

智能補償:0.1s級熱變形實時修正,板厚偏差容限達±2mm。

應用邊界:

鏡面材料(反射率>85%)定位失效率達32%。

內角焊縫(<90°)識別準確率下降至78%。

特殊合金(如6061鋁合金)需配合輔助示教。

四、重型制造場景的智能化實踐

某工程機械企業轉型案例:

工藝痛點:

工件熱變形導致30%返修率。

換型時間長達6-8小時。

厚板(40mm+)焊接合格率僅82%。

解決方案:

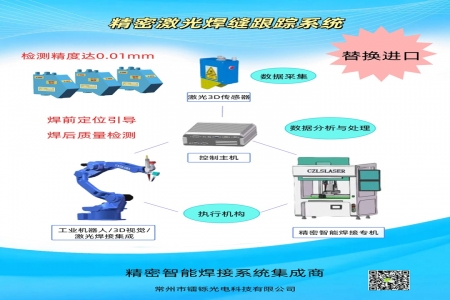

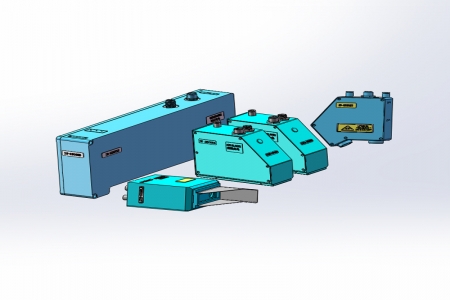

部署鐳爍激光跟蹤系統(精度0.01mm)。

構建模塊化焊接單元。

實施效果:

首件合格率提升至97%。

換型時間壓縮至45分鐘。

厚板焊接速度提升220%。