焊接缺陷是焊接過程中無法避免的問題,我們只能通過技術來盡量的減少缺陷的產生,但目前來說無法完全避免(產生焊接缺陷的因素太多了),今天我們 鐳爍光電就來給大家介紹一下10種常見的焊接缺陷,以及它們產生的產生原因。

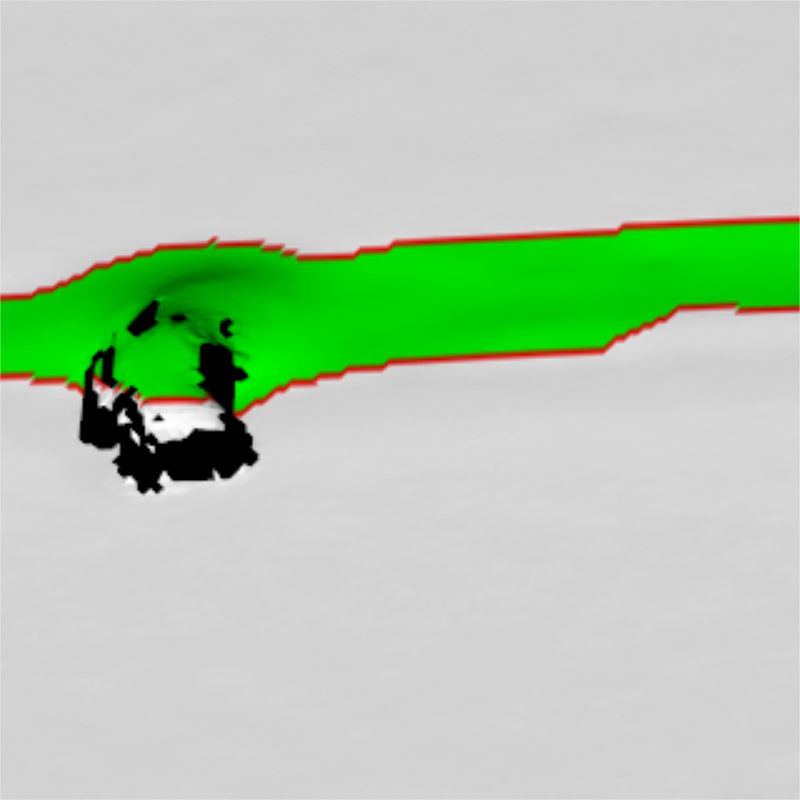

1. 氣孔

產生原因:

母材或焊材表面有油污、水分、銹跡等。

保護氣體不足(如CO?、氬氣流量不當)。

電弧過長或焊接速度過快,導致氣體未逸出。

2. 裂紋

產生原因:

熱裂紋:材料含硫、磷量高,熔池凝固時收縮應力大。

冷裂紋:氫元素殘留、焊接應力大、預熱不足或冷卻過快。

結構拘束度過高,導致應力集中。

3. 夾渣

產生原因:

層間熔渣未清理干凈。

焊接電流過小,熔渣無法浮出熔池。

焊道形狀不良(如坡口角度過小)。

4. 未焊透

產生原因:

焊接電流太小或焊速過快,熔深不足。

坡口設計不當(如角度過小、間隙不足)。

電弧偏離焊縫中心。

5. 未熔合

產生原因:

焊條/焊槍角度錯誤,導致熱量分布不均。

電弧偏離坡口側壁,未充分熔化母材。

焊接速度過快,熔池未與母材結合。

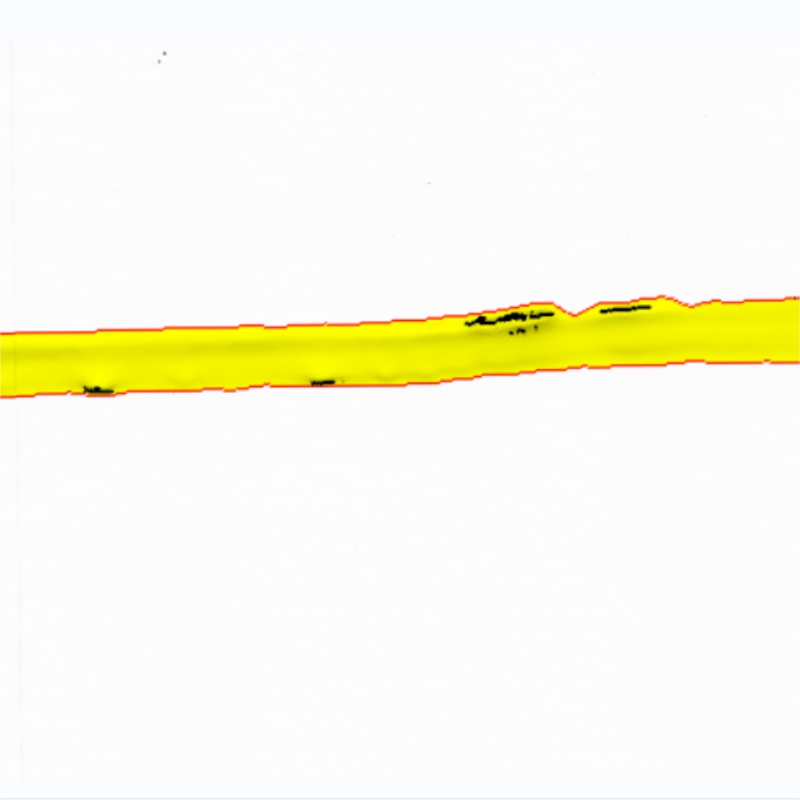

6. 咬邊

產生原因:

電流過大或電弧過長,熔化母材邊緣。

焊速過快或焊槍角度不當(如偏向一側)。

填充金屬未充分覆蓋熔池邊緣。

7. 焊瘤

產生原因:

電流過大或焊速過慢,熔池金屬過度堆積。

操作不當(如運條不穩、焊槍擺動幅度過大)。

坡口間隙過小,熔敷金屬無法均勻分布。

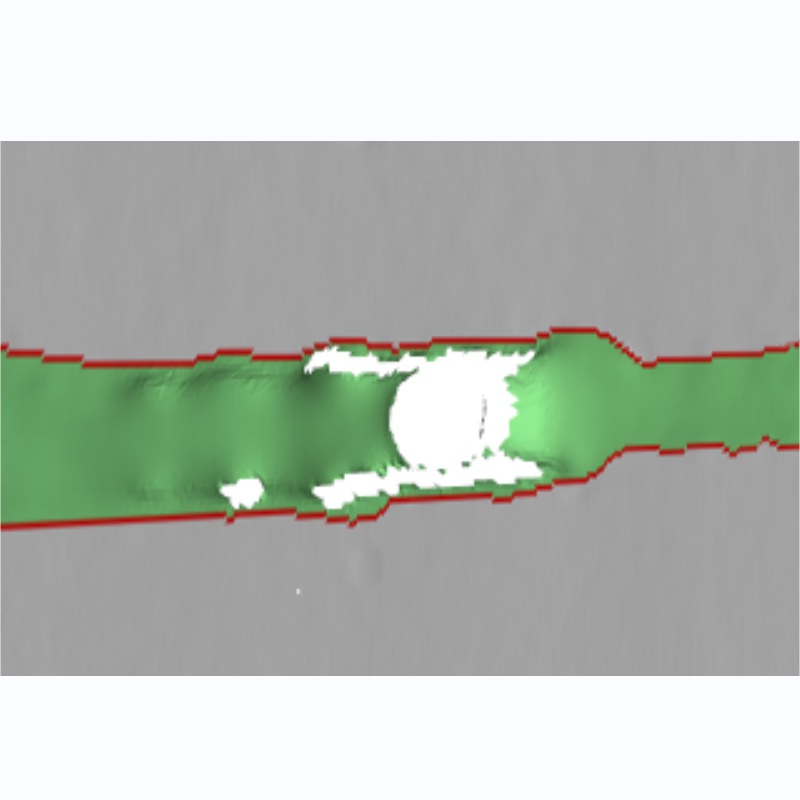

8. 燒穿

產生原因:

電流過大或焊速過慢,導致熔池過深。

母材厚度較薄或坡口間隙過大。

背部缺乏襯墊支撐。

9. 凹陷

產生原因:

電流過大或焊速過慢,熔池金屬下垂(凹陷)。

填充金屬不足或電弧電壓過高(凸起)。

立焊、仰焊時操作不當。

10. 變形

產生原因:

焊接順序不合理,導致熱量分布不均。

母材剛性不足或夾具固定不牢。

焊接參數(如電流、速度)波動過大。