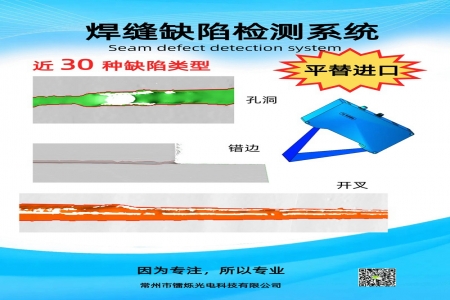

鐳爍焊縫缺陷檢測系統可以檢測出激光焊接過程中的三十多種焊縫缺陷,用于工業領域的自動化焊接的質量檢測。

在工業制造領域(如汽車、船舶、航空航天、能源設備等),焊接質量直接關系到產品的結構強度、安全性和使用壽命。傳統的人工目視檢測或基礎儀器檢測存在效率低、主觀性強、漏檢率高等問題。鐳爍焊縫缺陷檢測系統通過融合人工智能、機器視覺和工業物聯網技術,成為保障焊接質量的智能解決方案。

系統核心功能與價值

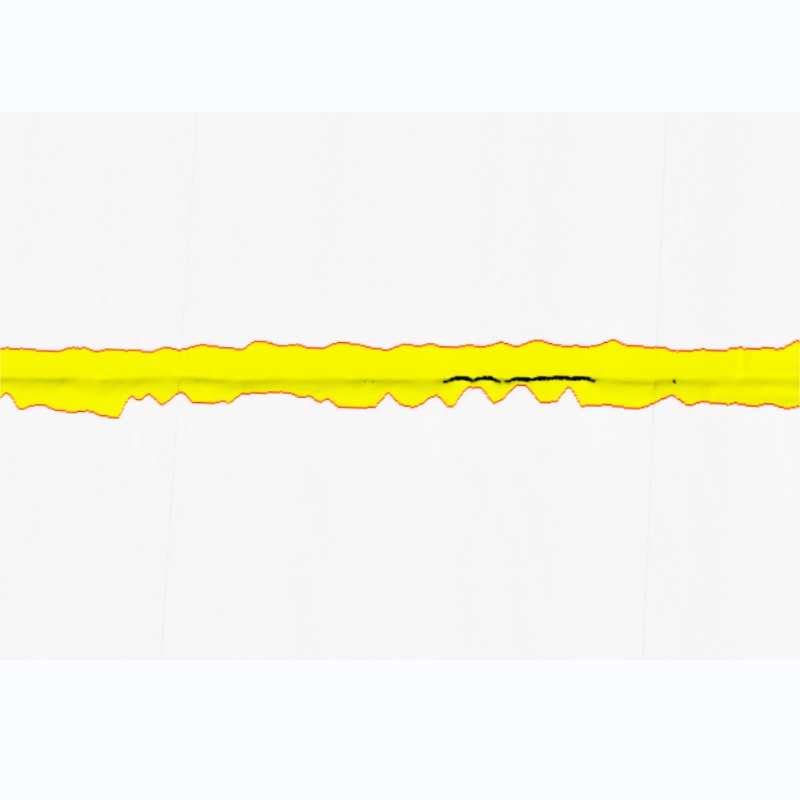

高精度缺陷識別

多模態數據采集:利用工業相機(可見光、紅外)、激光掃描、超聲波傳感器等獲取焊縫表面及內部結構的2D/3D數據。

AI算法驅動:基于深度學習自動識別裂紋、氣孔、未熔合、夾渣等缺陷,分類精度可達99%以上。

量化評估:對缺陷尺寸、位置、密度進行精準測量,生成數字化報告。

實時在線檢測

集成于焊接機器人或自動化產線,實現焊接過程的全流程監控,減少返工成本。

毫秒級響應速度,缺陷發現即時報警,避免批量質量問題。

智能分析與優化

通過大數據分析,追溯缺陷產生原因,幫助工藝改進。

支持數字孿生技術,模擬不同焊接參數對質量的影響,優化生產策略。

技術架構

硬件層

傳感器模塊:高分辨率工業相機、激光輪廓儀、聲學傳感器等。

邊緣計算設備:搭載GPU的嵌入式工控機,實現實時數據處理。

通信單元:5G/工業以太網,確保數據低延遲傳輸。

算法層

圖像預處理:噪聲濾波、焊縫ROI提取、增強對比度。

缺陷檢測模型:基于遷移學習的輕量化網絡,適應不同光照、材質場景。

多傳感器融合:結合熱成像與X射線數據,提升內部缺陷檢出率。

應用層

可視化界面:實時顯示檢測結果、生成質量報告。

云平臺集成:支持數據遠程存儲、分析與跨工廠協同。

應用場景

重工業制造

船舶焊接:檢測厚板多層焊縫的未熔合缺陷,避免結構失效。

壓力容器:X射線+AI聯合檢測內部氣孔,確保承壓安全性。

新能源領域

動力電池焊接:監控極耳激光焊接的虛焊問題,提升電動車安全性。

光伏組件:檢測焊帶連接質量,減少發電效率損失。

航空航天

發動機部件焊接:微米級裂紋識別,滿足高可靠性要求。

行業痛點解決

替代人工:減少70%以上質檢人力,避免疲勞導致的誤判。

降本增效:早期缺陷攔截可降低30%返修成本,縮短交付周期。

標準化管理:數字化報告滿足客戶審計需求,提升企業競爭力。

未來趨勢

跨模態學習:結合焊接過程參數與視覺數據,構建因果推理模型。

自適應檢測:基于元學習的算法,無需大量標注數據即可適應新工件類型。

人機協作:AR眼鏡輔助人工復檢,形成“AI初篩+專家復核”閉環。

焊縫缺陷檢測系統正成為智能制造的核心環節,通過技術迭代與行業深耕,持續為工業安全與質量保駕護航。