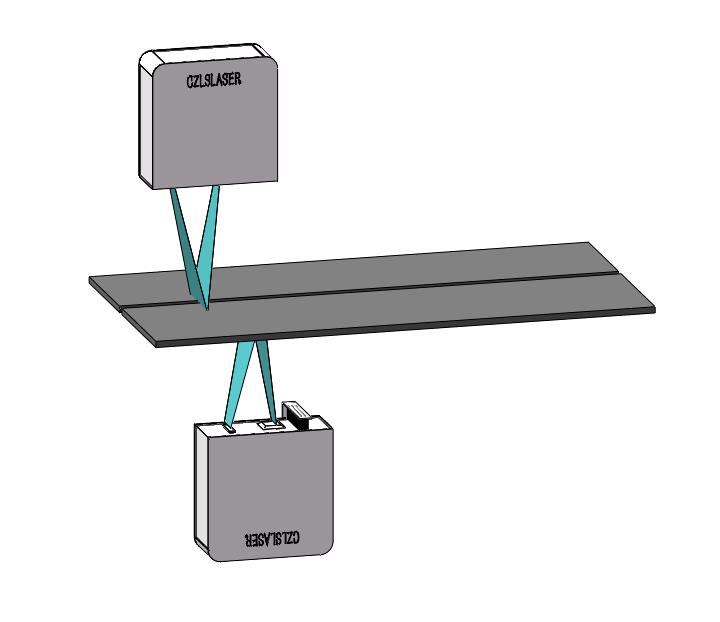

汽車板件對密封性要求高,避免漏氣滲水,同時需要承受大載荷并保證安全,激光焊接過程由于焊接狀態(tài)波動可能會導(dǎo)致偶發(fā)性焊縫缺陷,因此缺陷檢測十分重要。

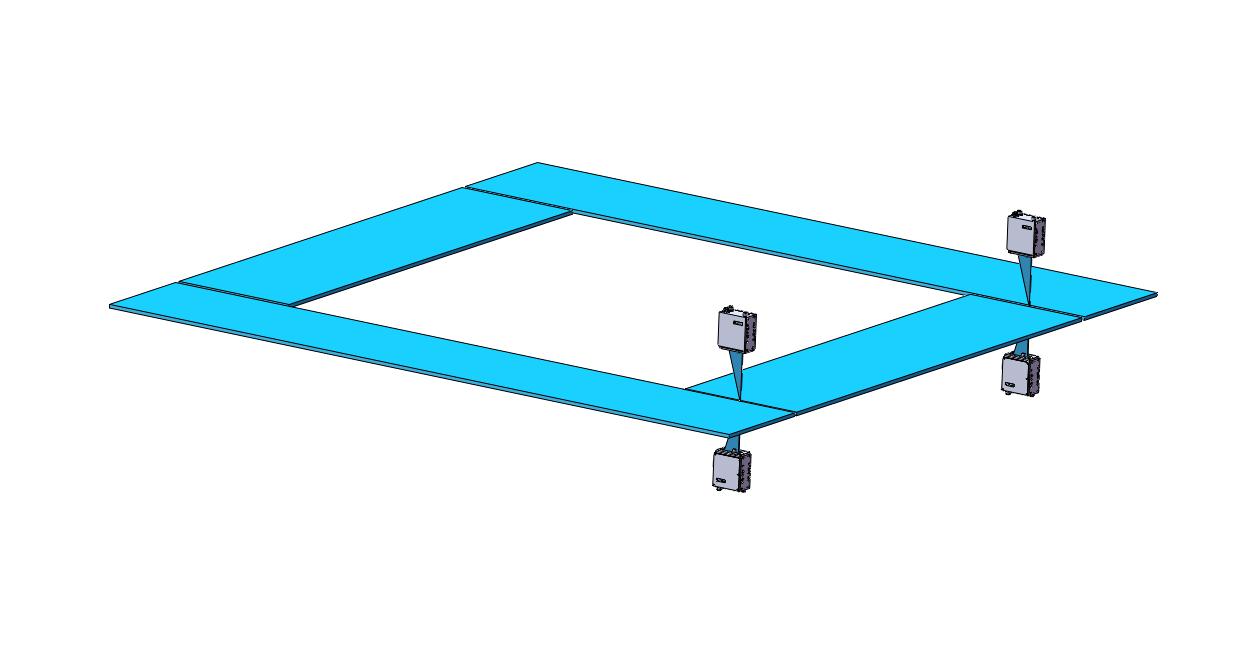

利用焊縫缺陷檢測視覺傳感器掃描表面數(shù)據(jù),基于算法識別氣孔、塌陷等缺陷。

基于深度學(xué)習(xí)的工業(yè)缺陷檢測方法可以降低傳統(tǒng)人工質(zhì)檢的成本, 提升檢測的準(zhǔn)確性與效率。

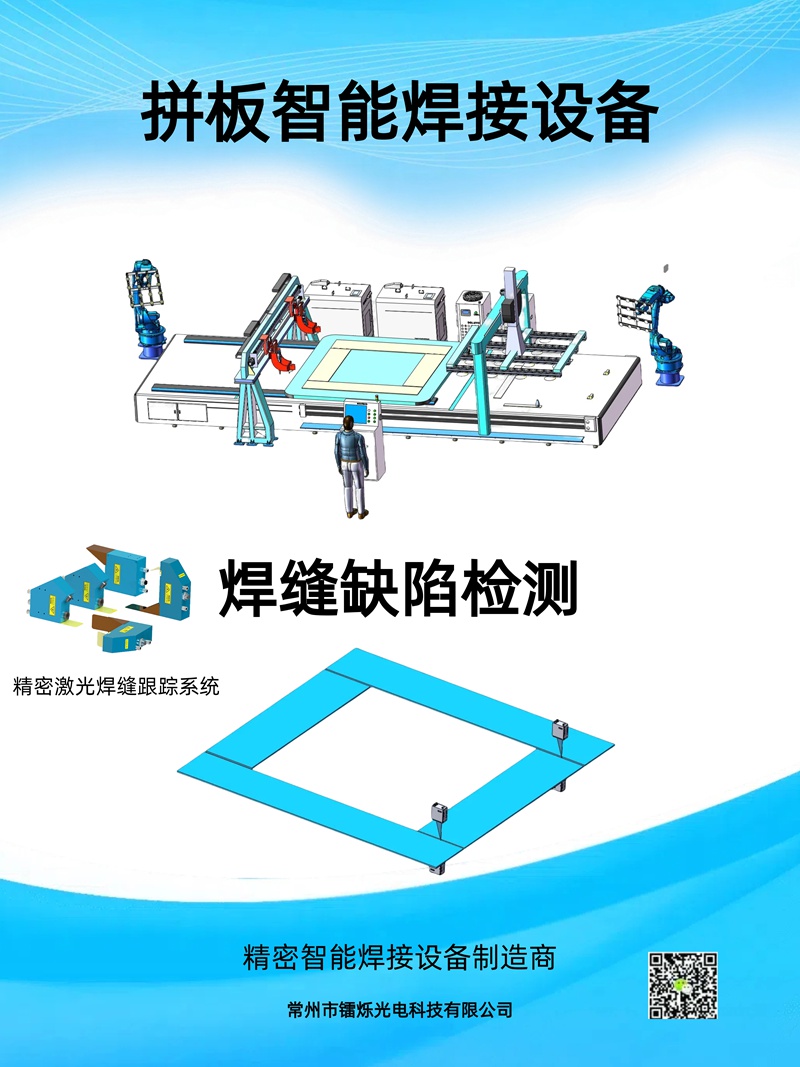

汽車天窗拼板視覺檢測系統(tǒng)的重要性

1. 確保高質(zhì)量與一致性

汽車天窗拼板通常由多個金屬或復(fù)合材料組件組成,這些組件需要通過精密焊接形成一個堅固且密封的整體。鐳爍光電的視覺檢測系統(tǒng)可以在焊接前對每個組件進行詳細(xì)的檢查,確保它們符合設(shè)計規(guī)格,從而為后續(xù)的焊接提供可靠的保障。在焊接完成后,該系統(tǒng)還可以用于評估焊縫的質(zhì)量,包括寬度、深度以及是否存在缺陷等,保證每一片天窗都能達到高品質(zhì)、高標(biāo)準(zhǔn)。

2. 提高生產(chǎn)效率

傳統(tǒng)的手工檢測方法不僅耗時費力,而且容易受到人為因素的影響,導(dǎo)致檢測結(jié)果不夠準(zhǔn)確。相比之下,鐳爍光電的視覺檢測系統(tǒng)能夠快速完成大量數(shù)據(jù)的采集與分析,大大縮短了檢測時間。另外它可以通過實時反饋機制幫助生產(chǎn)線及時發(fā)現(xiàn)并糾正問題,避免不必要的返工,進而提高了整個生產(chǎn)的效率。

3. 增強安全性

汽車天窗的安全性能直接關(guān)系到乘客的生命安全。通過引入鐳爍光電先進的視覺檢測技術(shù),制造商可以更加嚴(yán)格地監(jiān)控每一個生產(chǎn)環(huán)節(jié),確保產(chǎn)品不會因為微小的瑕疵而影響使用安全。視覺檢測系統(tǒng)可以識別出可能存在的裂紋、氣孔或其他潛在風(fēng)險點,提醒操作人員采取必要的措施加以處理,從而有效降低事故發(fā)生的風(fēng)險。

鐳爍光電視覺檢測系統(tǒng)在汽車天窗拼板焊接應(yīng)用中的優(yōu)勢

1. 實現(xiàn)精準(zhǔn)定位

鐳爍光電的視覺檢測系統(tǒng)采用了先進的視覺識別算法和高分辨率攝像頭,結(jié)合穩(wěn)定的激光源,實現(xiàn)了對焊縫位置的亞毫米級精度檢測,檢測精度可達0.01mm。這對于形狀復(fù)雜、尺寸較小的汽車天窗拼板尤為重要,它可以確保焊槍始終沿著正確的路徑移動,即使面對細(xì)微的變化也能迅速作出調(diào)整,保證每一次焊接都達到預(yù)期效果。

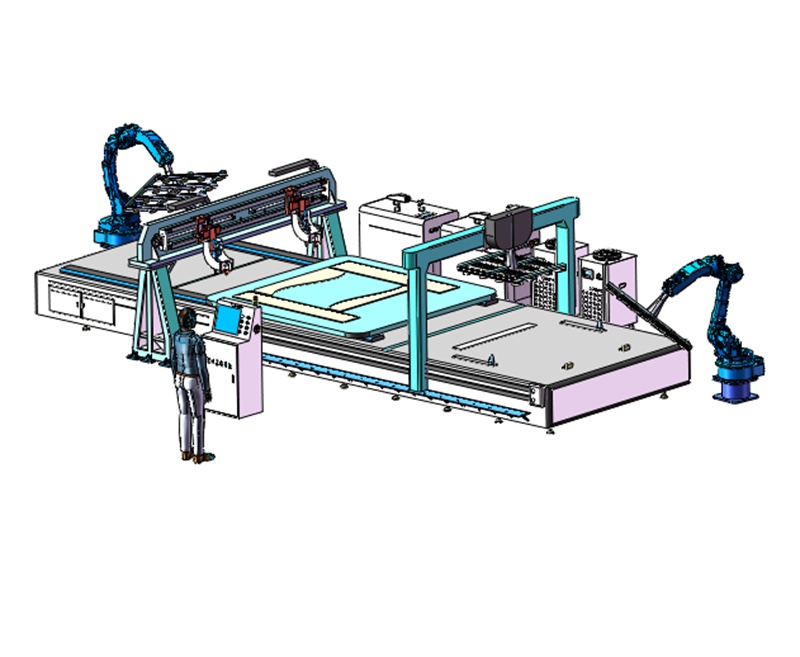

2. 支持高效自動化生產(chǎn)

為了適應(yīng)現(xiàn)代汽車制造業(yè)的高速生產(chǎn)和大規(guī)模定制需求,鐳爍光電的視覺檢測系統(tǒng)支持與機器人或其他自動化設(shè)備無縫對接。這使得整個焊接過程無需人工干預(yù)即可自動完成,不僅提高了工作效率,還減少了人為錯誤的可能性。同時系統(tǒng)具備強大的自適應(yīng)調(diào)節(jié)功能,可以根據(jù)實際檢測到的情況動態(tài)修正焊接參數(shù),確保每個焊接點都符合高標(biāo)準(zhǔn)。

3. 提升產(chǎn)品質(zhì)量

鐳爍光電的視覺檢測系統(tǒng)不僅僅是一個簡單的輔助工具,更是一種全面提升產(chǎn)品質(zhì)量的有效手段。通過精確控制焊接過程中的各項參數(shù),它可以有效減少因熱變形等原因造成的質(zhì)量問題,提高產(chǎn)品的耐用性和可靠性。

4. 應(yīng)對復(fù)雜工況

汽車天窗拼板的焊接環(huán)境往往較為復(fù)雜,可能會遇到強電磁干擾、弧光飛濺等問題。針對這些問題,鐳爍光電進行了專門優(yōu)化設(shè)計,采用高效的屏蔽材料和信號處理技術(shù),使得系統(tǒng)能夠在惡劣的工作條件下保持高度穩(wěn)定性。